Реклама на retail.ru

на новости ритейла

Получайте новости

индустрии ритейла первым!

Поделиться

«Яндекс.Лавка»: как устроен завод готовой еды в Санкт-Петербурге?

Фабрика-кухня одного из самых популярных поставщиков готовых блюд занимает трехэтажное здание на территории исторического завода «Арсенал» в Северной столице. Осенью 2020 года там завершилась глобальная модернизация. Retail.ru побывал на обновленном производстве и рассказывает, как оно устроено.

Стандарты чистоты

Для любого пищевого производства строгие санитарные правила – дело обычное. Вопрос чистоты и гигиены здесь учитывали и во время модернизации завода.

«Когда мы проектировали наши новые цеха, то применяли последние разработки, которые были на тот момент, – рассказывает руководитель производства Андрей Кожин. – Например, у нас появились полимерные полы с водоотводом. Они изготовлены из резины с керамической примесью, которая залита бесшовным методом с переходом на стену. Дело в том, что, если вода попадет в сэндвич-панель на стене и впитается в утеплитель, он начнет «цвести». Плесень из цеха будет уже никак не вывести, и это обязательно скажется на качестве готового продукта».

Кроме того, на заводе установили станции для набора воды с автоматическим дозатором моющих средств. А воздух, помимо ультрафиолетовых ламп, теперь очищают мощными магнитами. Подобная система применяется на МКС: магниты улавливают и расщепляют любой биоматериал. Отдельно следят за чистотой рук сотрудников.

«Стандартная история на производствах такова: отбирают смывы и везут в лабораторию, что занимает несколько дней, – рассказывает руководитель отдела качества Мария Книга. – Мы перешли на экспресс-метод. Установили инкубатор, в который можем поместить тесты и узнать результат уже через 12 часов. И если что-то найдем, то можем оперативно заблокировать партию еды, с которой контактировал сотрудник, руки которого оказались не соответствующими нашим стандартам чистоты».

Правило четырех цветов

Собственно производство продукции начинается с планирования. Система анализирует продажи в каждой точке с учетом, например, праздников или сезонного спроса и агрегирует их в большой заказ, который возвращается на завод. На его основании формируется запрос на ингредиенты. Все сырье от поставщиков проходит через отдел качества и лабораторию.

«Мы производим суперфреш-продукцию, у которой сроки годности до пяти дней. Сырье должно соответствовать всем параметрам: подходить и по органолептическим свойствам, и визуально, поскольку люди сначала должны съесть «глазами».

Мы придумали правило «4 цветов»: на тарелке всегда должно лежать минимум четыре контрастных цвета, чтобы блюдо выглядело аппетитно в глазах людей: желтая паста, розовый загорелый бекон, красные черри, зелень, – комментирует руководитель отдела качества Мария Книга. – Отдельно фокусируемся на овощах, фруктах и зелени: живое не может быть идеальным. Потому в помощь контролерам качества, отвечающим за приемку сырья, есть фотостандарты, но даже прошедшее контроль качества сырье категории фреш в обязательном порядке перебирается вручную.

Мы постоянно работаем над расширением нашего меню и вводим новые блюда, чтобы пользователи всегда могли попробовать что-то новое. Для Нового года мы сделали специальное меню, в котором двадцать одно блюдо. В ассортименте есть блюда на завтрак – шоколадные сырники с джемом и сметаной, основные блюда – курица в лимонной глазури с картофелем беби, томатами и сырной закуской, а также салаты. В декабре мы также увеличили производственные мощности на 25%».

Фото: «Яндекс.Лавка»

У каждого поставщика «Яндекс.Лавки» есть баллы и грейды, по которым каждые три месяца проводится срез. Если динамика качества отрицательная, то объемы поставок перераспределяют, отдавая большую часть тому, у кого показатели растут.

«Мы провели глобальную работу по формированию пула поставщиков, соответствующих нашим требованиям, – поясняет руководитель отдела качества Мария Книга. – Надо понимать, что новую фуру товара быстро не найти, только если есть дублирующий поставщик. Но никто не придержит для тебя просто так целый грузовик. Поэтому мы постоянно проводим аудиты действующих поставщиков. О нашем жестком отношении к качеству сырья известно всем, однако в визите еще никто не отказывал, хотя задержки были. Но у нас есть опыт аудита всех видов предприятий, мы, грубо говоря, знаем, на что следует обратить внимание. Скрывать что-то от нас бессмысленно».

Этапы производства

Процесс производства на заводе разделен на два потока: поток овощей и поток мяса. Все сырье на лифте изначально попадает на третий этаж, где проводят первичную обработку: убирают транспортную упаковку, продукты чистят и нарезают. Далее их перекладывают либо в гастроемкости для пароконвектоматов, либо в вакуумные пакеты, если предусмотрена технология су-вид. Чистый продукт отправляется на второй этаж в кулинарный цех, где расходится по участкам для термообработки.

Готовая еда на несколько часов отправляется в камеру шокового охлаждения, а затем в цех сборки. Несколько операторов укладывают ингредиенты в лотки в нужном порядке в соответствии с рецептурными картами, которые потом попадают в упаковочную машину.

«При упаковке из лотков удаляется воздух, а вместо него внутрь закачиваются углекислый газ и инертный газ азот, – объясняет руководитель производства Андрей Кожин. – Первый не позволяет размножаться бактериям, а второй помогает упаковке держать форму. Кроме того, каждое блюдо изначально проектируется с учетом того, что его доставляют курьеры. Например, мы отдельно запаиваем все соусы, чтобы даже при переворачивании упаковки внешний вид блюда не был потерян.

В финале на лотки при помощи автоматических аппликаторов наносится этикетка, проставляются дата и QR-код. Сейчас в каждой партии, отгружаемой с завода, порядка 60–65 позиций, которые постоянно ротируются. Общее количество разработанных блюд, рецепты которых пишут шеф-повара на договорной основе, насчитывает несколько сотен.

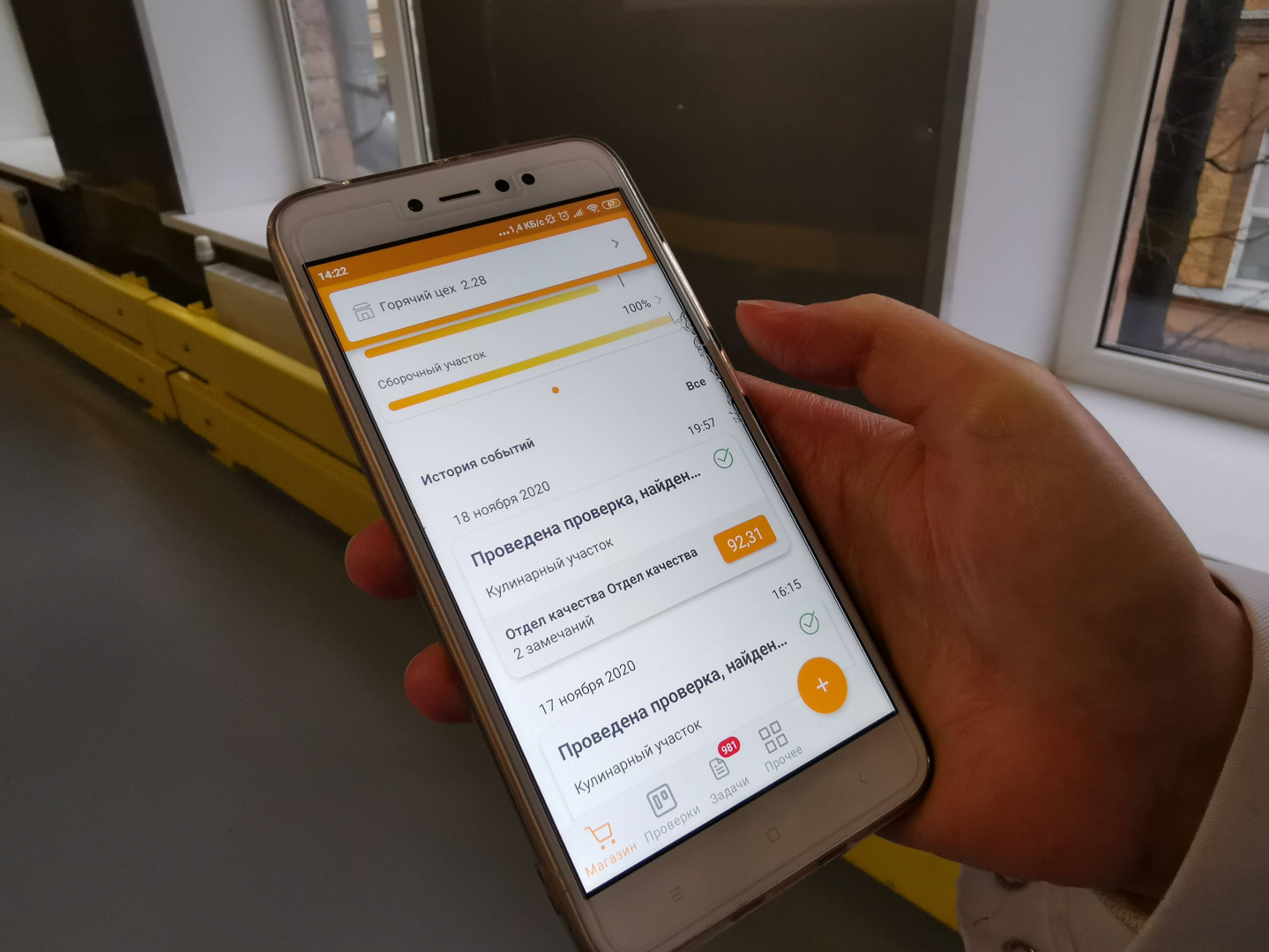

Система учета и автоматизация

Завод по производству готовой еды – полностью цифровизирован. Все этапы контролирует электроника. На заводе используют приложение на базе «1С», интегрированное с мобильными устройствами и телеграм-ботом, который информирует сотрудников, а также автоматически формирует отчеты обо всех этапах производства и предупреждает о возможных сбоях. Информация в систему поступает с датчиков, которые собирают данные почти о всех процессах: от температуры в помещениях до выполнения производственной задачи сотрудником.

Базовые процессы на предприятии отслеживает решение на базе «1С:УПП».

«Это удобно, – комментирует руководитель группы оптимизации Александр Бубенок. – Например, замороженное мясо, зафиксированное в системе как сырье, проходит дефростацию и становится полуфабрикатом. Затем его нарезают, готовят. То есть продукт в системе проходит несколько итераций. И на каждой стадии ведется учет того, как меняется вес продукции согласно технологическому процессу. На выходе мы получаем готовую продукцию, которая снова правильно учитывается в системе, а выработка зачитывается нужному мастеру в смене. У нас разная система учета и сдельная оплата труда, потому нам важно полностью отслеживать движение сырья, что удобно именно с «1С:УПП». Информирование и коммуникации происходят в Телеграме».

А что дальше?

Сейчас санкт-петербургская фабрика «Яндекс.Лавки» выпускает 175 тонн готовой продукции в месяц. В текущей конфигурации завод может производить до 450 тонн. План на 2021 год – довести объемы до 600 тонн в месяц. Пока на предприятии работают 170 человек, в планах – расширить штат как минимум вдвое.

Людмила Клыженко, Наталья Марова, Retail.ru

Фото: Наталья Марова

Читайте также:

Как устроен мини-склад «Утконос онлайн»?

Сеть дискаунтеров «Чижик» – какой она будет?

Кулинарии и пекарни в кризис: гибкость – залог выживания

«Пятёрочка #налету»: первый магазин Х5 без кассиров

Собственное производство в сети «Семья»: от концепции до результата

Smart kitchen X5: «Мы перевернем представление о кулинарии в ритейле»

Магазины на территории Пулково достигли выручки до 1 млн руб. с квадратного метра в месяц.