на новости ритейла

Получайте новости

индустрии ритейла первым!

Юлия Батенина, «Группа Лента»: «Цифровизация контроля качества позволит заглянуть внутрь авокадо»

Рутинный контроль качества, базирующийся на простых и незыблемых санитарных нормах, требует от крупного ритейлера креативных решений и использования продвинутых технологий. Поэтому «Группа Лента» внедряет машинное зрение, тестирует гиперспектральные камеры, проводит видеоаналитику производственных участков и запускает собственные лаборатории. Об этом рассказала директор по качеству Юлия Батенина.

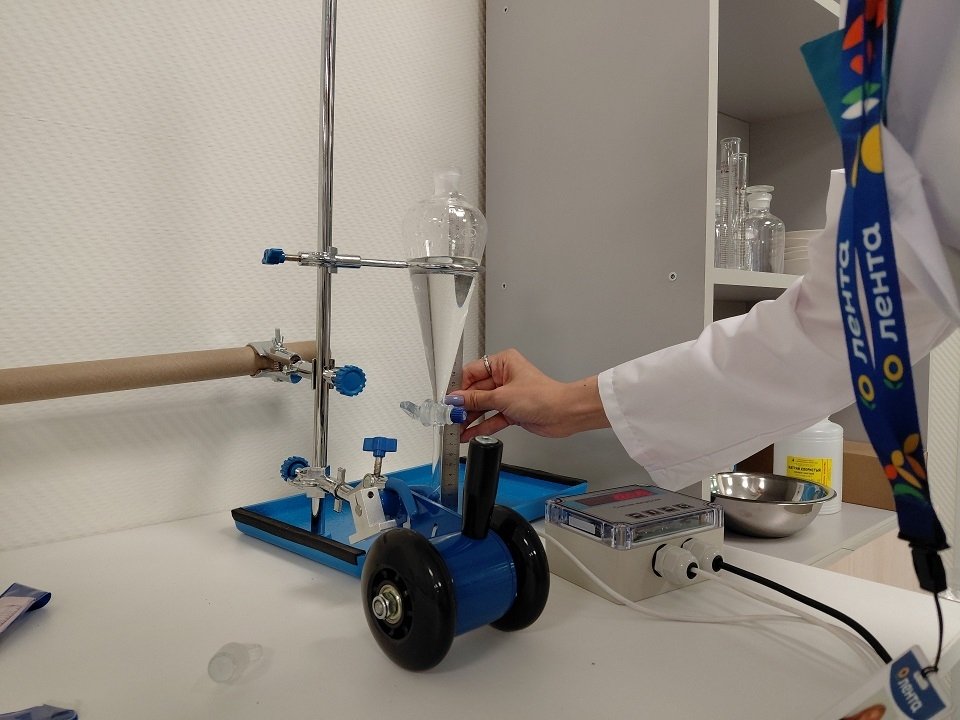

Фото: «Группа Лента»

– «Группа Лента», как и другие крупные ритейлеры, предъявляет строгие требования к качеству товаров, тем не менее, на рынке время от времени происходят сбои, появляются некачественные продукты – почему?

– Система качества пищевых предприятий отличается от нонфуд-отраслей тем, что у нас любой контроль – разрушающий: чтобы проверить продукт, надо вскрыть упаковку, взять пробы, отправить в лабораторию. Такой продукт уже нельзя будет продавать, и это большое ограничение. Поэтому сбои, конечно, возможны. Задача ритейлеров и производителей – минимизировать их за счет построения системы качества. Если бы специалисты по качеству обладали экстрасенсорными способностями, то могли бы видеть, что находится внутри каждой упаковки. Лично я очень хочу видеть, что находится внутри авокадо, потому что покупатели жалуются, что попадаются фрукты с чернотой внутри, но, к сожалению, пока плод не разрежешь, этого не узнаешь.

– Какие участки наиболее уязвимы для сбоя системы?

– Есть уязвимые категории товаров. Одна из самых критичных категорий – овощи и фрукты, потому что их легко испортить на любом этапе логистической цепи, а каким именно образом это произойдет, зависит от агротехники. То есть вариативность последствий очень большая. Небольшое отклонение от температурного режима при хранении, некорректная комплектация, из-за которой плод оказывается сдавленным или травмированным, слишком долгое хранение при доставке на корабле, который может застрять где-то в проливе, и так далее – все это приводит к быстрой порче продукта.

Еще одна категория высокой уязвимости – кулинария, так называемая готовая еда. Кулинария портится так же быстро, как и фрукты, но не так очевидно. Если гнилые мандарины видны уже на полке и их просто не купят, то свежесть упакованного салата определить не всегда можно, и это несет риск неприятных последствий, о которых потом пишут в СМИ.

Из всей цепочки движения товара наибольший риск возникает в процессе производства. На всех этапах производства еды присутствует ручной труд, и каждая «персона», по халатности не помывшая руки, может внести свой катастрофический вклад в общую безопасность. Поэтому нужно повышать автоматизацию и снижать значимость человеческого фактора в процессе производства.

Фото: «Группа Лента»

– В прошлом году после массовых отравлений стала модной фраза о новых подходах к контролю безопасности и качества. Нужны ли новые подходы в качестве, где стандарты неизменны и фундаментальны?

– Про новые подходы много говорят, почти на каждой конференции подрядчики предлагают различные решения контроля, в основном связанные с искусственным интеллектом. Но пока на рынке нет полностью готового продукта с ИИ, который можно взять и внедрить в сети. Делаются фрагментарные решения, не позволяющие контролировать либо обеспечивать качество по всей цепочке.

Тем не менее, новые технологии внедряются. Например, в «Группе Лента» организован контроль качества фруктов и овощей с помощью камер высокого разрешения. Инспектора мониторингового центра смотрят трансляцию, проверяют качество фруктов и овощей, случайным образом выбирая короба из поставки для проверки, и сразу озвучивают сотруднику приемки результаты. Центры работают удаленно, поэтому на решение инспекторов ни поставщики, ни сотрудники повлиять не могут.

Сейчас на процесс такой приемки накладываем технологию машинного зрения и хотим, чтобы в результате этой интеграции система сама определяла, качественный ли товар, какие у него есть изъяны, а может быть – и какова причина появления порчи. Например, были ли это удар в процессе транспортировки, или плод поражен сельскохозяйственной болезнью. Тогда можно будет заранее предупреждать причины возникновения порчи.

Система сможет проверять большие объемы товара, делать для нас отчет по качеству проверенных продуктов, принимать решения за людей, чтобы избежать личностного влияния.

– Какие еще решения на базе ИИ можно использовать для контроля качества?

– Есть интересные технологии у РЭУ имени Плеханова, с которым мы сейчас работаем на тему гиперспектральных камер. Команда университета уже научилась с помощью камер распознавать степень зрелости авокадо. Теперь мы с ними прорабатываем следующую категорию – цитрусовые, чтобы перед Новым годом, когда приходят огромные объемы мандаринов и апельсинов, иметь возможность проверять их более прогрессивным зрением, чем человеческий глаз.

Еще одно перспективное направление – видеоаналитика производственных участков.

Видеоаналитика позволяет в реальном времени выявлять инциденты и контролировать соблюдение гигиенических требований на площадках наших поставщиков.

Понятно, что производство регулярно проходит аудит, но аудитор не находится там постоянно, и о том, что происходит между проверками, остается только догадываться. Если установить камеры и подключить к ним машинное зрение, можно в режиме реального времени получать информацию, все ли сотрудники, вошедшие в цех, правильно вымыли руки, находятся в специальной одежде и так далее.

Развивается технология «электронный нос», которая тоже может помочь в определении порчи продуктов или брака на производстве.

Буквально каждый месяц на рынке появляются новые решения, думаю, какие-то из них мы будем внедрять и в «Группе Лента».

Фото: «Группа Лента»

– Процессы контроля качества крупных ритейлеров схожи: все делают лабораторные анализы и проводят аудиты поставщиков, при этом у каждого есть какие-то особенные находки и приемы. Чем ваша система отличается от других?

– Совершенно верно, базовые процессы контроля качества – стандартны. Безусловно, мы проводим все мероприятия, требуемые законодательством, и внедряем большое количество дополнительных процессов.

По стандартам, требуется соблюдение программы производственного контроля, включающей в себя проверку смывов, воды, полуфабрикатов, сотрудников и регулярные лабораторные исследования. Но мы у себя дополнительно делаем аудиты магазинов, сдаем товар из магазинов в лабораторию, проверяем отзывы покупателей на товары и отказываемся от тех, которые не нравятся нашей аудитории.

Система контроля качества у нас многоуровневая и очень гибкая, учитывающая разнообразие товаров. Есть особенно ценные для нас – собственные торговые марки (СТМ) и прямой импорт. Для поставщиков СТМ действует особая периодичность аудитов – не реже чем раз в год – и особая система оценки.

Лучше всего работает комплексная оценка. Можно провести аудит поставщика, к которому он подготовится заранее, убедиться, что на производстве все хорошо, и при этом продолжать получать претензии к его продукции. Поэтому мы внедрили внутреннюю комплексную оценку. В первую очередь смотрим рейтинг поставщика, составляемый по отзывам покупателей, так называемый потребительский индекс качества товара. Покупатели оценивают товары на сайте, ставят звездочки, которые пересчитываются с определенными коэффициентами, затем складываются с претензиями, результатами аудита и лабораторных исследований. В итоге получается комплексная оценка – A, B, C или D.

Поставщики категорий A и B, имеющие надежное качество, остаются в топе категорий, им уделяется меньше аудиторского внимания. Поставщики, попавшие в категорию D, сразу блокируются, их товары выводят из ассортимента. В зависимости от ситуации используем разные схемы блокировки. Например, при наличии в продукте постороннего предмета можем блокировать к поставкам не только конкретные товары, но и весь ассортимент с проблемной производственной линии, чтобы дать поставщику время разобраться с причинами сбоя и устранить проблемы.

В результате комплексной работы «Группа Лента» смогла, во-первых, быстро отказываться от поставщиков, не имеющих стремления соответствовать стандартам, во-вторых, уделить больше внимания поставщикам, готовым развиваться, приезжать к ним чаще на производство, давать рекомендации, поднимать до уровня, на котором они смогут конкурировать с лидерами рынка.

В 2025 году открыли лабораторию для нонфуд-товаров собственных торговых марок и прямого импорта.

– Запуск собственной лаборатории для нонфуд-товаров – значительное и не самое стандартное для ритейлера внедрение. Что вас к нему мотивировало?

– Открытие лаборатории стало реакцией на отзывы покупателей. Анализируя оценки непродовольственных товаров, заметили, что они отражают снижение потребительских свойств – то шампунь пенится не так, как раньше, то в салфетках стало меньше слоев, то подгузники уже не так быстро впитывают. Для проверки таких свойств есть достаточно простые методики, но обращаться в аккредитованные лаборатории довольно затратно – каждый тест может стоить несколько тысяч рублей. Поэтому создали свою лабораторию, закупив необходимое оборудование, и стали сами проверять товары. Получаем очень интересные результаты, действительно быстро находим проблемы несоответствия заявленным составам и обращаемся к поставщикам. Благодаря работе лаборатории удалось улучшить уже несколько сотен товаров нон-фуд.

Для примера – с мая по октябрь 2025 года лаборатория проверила около 350 SKU, из них 17% товаров имели нарушения. После того как эти товары были доработаны, мы отметили существенный рост их продаж.

Фото: «Группа Лента»

– Вы уже сказали, что одна из уязвимых категорий – собственная кулинария. Расскажите, как контролируется соблюдение санитарных требований на собственном пищевом производстве сети «Лента».

– Понятно, что к пищевому производству предъявляются особенные требования, поэтому там гораздо чаще проводится лабораторный контроль, берутся смывы, уделяется большое внимание поставщикам сырья. Сотрудники отдела качества регулярно ездят на производства, берут образцы продукции и сдают в лабораторию.

Производственные участки, расположенные в гипермаркетах, имеют возможность самостоятельно подать жалобу на сырье. Например, линейный повар вскрывает упаковку с мясом и видит, что в нем стало больше жира, чем раньше, и сразу сообщает об этом на внутренний портал, курируемый службой качества. Обращения и жалобы сотрудников пищевых производств собираются, параллельно служба качества может отправить продукт в лабораторию, сделать необходимые фотографии, подготовить акт оценки сырья и так далее. Вся собранная информация направляется поставщику.

Дальше возможны разные сценарии – либо поставщик меняет свое сырье, либо устраняет сбои и нарушения у себя на производстве. «Лента» оставляет за собой полномочия отказаться от этого сырья. Отзывы с мест – огромный источник информации, я всегда говорю, что жалобы очень важны для контроля качества.

Также сотрудники магазинов могут обнаружить готовые продукты с нарушениями требований до того, как товар встанет на полку, и тоже сообщить об этом на портал для дальнейшего диалога службы качества с поставщиками.

– Каков размер списания продукции собственного производства?

– Размер списания относится к коммерческой тайне, но могу сказать, что он снижается от года к году по всем категориям. Путь к снижению списаний, как ни удивительно, лежит через оптимизацию ассортимента. Когда поварам на производстве нужно приготовить 150 разных салатов, трудно удержать качество стабильным.

У нас очень грамотно выстроена работа со списаниями. На еженедельных встречах с руководством мы рассматриваем товары, имеющие низкие продажи и высокий размер списаний, обсуждаем причины, частоту возникновения сбоев – разовая или системная, – и отказываемся от невостребованной продукции с нестабильным качеством. Такая оптимизация позволяет снижать списания.

Кроме того, сеть имеет централизованное производство, где изготавливаются полуфабрикаты для доготовки в магазинах. Централизация позволяет снижать количество операций и отходов.

– Есть ли какая-то панацея в обеспечении 100% безопасности готовой еды на уровне гипермаркета?

– Панацея есть, но не самая легкая в достижении, потому что требует системной работы на всех уровнях. Это ежедневный кропотливый труд не только отдела качества, но и каждого сотрудника, наличие достаточного количества персонала, обученного и выполняющего все стандарты, использование проверенного сырья. В концепции управления качеством этот уровень называется «Шесть сигм», что означает почти идеальный результат, и он вполне достижим. Тогда можно гарантировать полную безопасность изготовленных на производстве блюд.

Бесконечное качество стоит бесконечных денег.

Если компания готова инвестировать в обучение сотрудников, контроль соблюдения стандартов, реагировать на отклонения и постоянное развитие не только системы, но и культуры качества, то этот вклад даст свой результат и станет той самой панацеей. По этому пути идет «Группа Лента».

– Вы называете жалобу покупателя подарком ритейлеру, и это очень позитивное отношение. Много ли жалоб на качество товаров поступает от покупателей «Ленты» и как вы с ними работаете?

– Здесь надо уточнить систему измерения, много или мало – относительно чего? По нашей системе считается количество жалоб на миллион чеков. Этот показатель в «Ленте» исчисляется десятками и никогда не достигал сотни. На собственном производстве считается количество жалоб на тонну выпущенной продукции.

Показатель «индекс рекламации» внедрен в KPI сотрудников отдела качества, таким образом, наша общая задача – снижать количество жалоб.

При этом постоянно стремимся расширять каналы получения обратной связи, используем карты лояльности, чаты, кол-центр, телеграм-бот и так далее.

Чем больше собирается обратной связи, тем лучше для нас, потому что информация позволяет видеть системные сбои, работать со слабыми местами, быстро реагировать на проблемы.

Допустим, заметили, что жалуются на конкретное молоко. В течение нескольких часов выбираем магазины, в которых его купили, и отправляем им запрос на проверку товара. Если жалобы подтверждаются, немедленно отправляем оповещение по всем магазинам о том, что товар нужно снять с реализации.

В случае особо критической ситуации – например, в продукте найдены посторонние предметы – товар блокируется на кассе, чтобы его невозможно было купить.

Дальше начинается долгая работа с поставщиком – выставляются претензии, выискиваются причины, устраняются недостатки и так далее.

– Сколько сотрудников в службе качества в «Группе Лента»?

– Сотрудников контроля качества больше 200 человек, часть из них – линейные, занимаются приемкой овощей и фруктов, работают на складах и в магазинах, часть – офисные, занимаются расследованием претензий, аудитами и т.п.

Фото: «Группа Лента»

– Ваша сеть запустила три тест-центра для анализа товаров СТМ. Как отдел качества взаимодействует с этими тест-центрами?

– Взаимодействуем с тест-центрами для проверки органолептических свойств. Если видим, что у какого-то товара снизился потребительский индекс качества или покупатели жалуются на органолептику, запускаем проверку в тест-центре. Собирается фокус-группа, проводится дегустация, участники пробуют и оценивают продукты, и коллеги тест-центра сообщают нам результаты.

Если проблемы с качеством подтверждаются, выходим к производителю, рассказываем, где есть недостатки, и помогаем доработать продукт.

Только в сентябре 2025 года отдел качества совместно с тест-центром доработали девять товарных позиций. Например, добавили в джемы больше фруктов и ягод, сделали консистенцию гуще; увеличили время выдержки сала в посоле до десяти суток, улучшили рецептуру крема в начинке пирожных, снизили количество сахара и повысили содержание арахиса и изюма в щербете, и так далее. Теперь покупатели высоко оценивают эти продукты, и их продажи тоже выросли.

– Есть ли цифры, которые могут показать итоги работы отдела качества?

– Например, с 2024 года потребительский индекс качества товара вырос на 16%. А после открытия лаборатории годовой план по бенефитам, полученным в результате доработки товаров СТМ, за первые пять месяцев 2025 года выполнен уже на 70%.

– Каковы ваши планы по развитию системы контроля качества в магазинах группы на ближайшие годы?

– Основная цель на ближайшие годы – максимальная автоматизация и внедрение искусственного интеллекта. Хотим внедрить машинное зрение для контроля качества СОФ и работы сотрудников на производстве.

Хотелось бы, чтобы ИИ начал полноценно работать с разбором жалоб, помог лучше понимать, на что именно жалуются покупатели, потому что суть претензии не всегда бывает очевидна на первый взгляд и требуется время для разбора.

Запускаем крупный проект, связанный с мониторингом температур по всей цепочке поставки – от склада и транспортировки до холодильного оборудования в магазинах.

Для снижения потерь в категории СОФ начинаем проводить приемку прямо на складе поставщика, где устанавливаются камеры высокого разрешения, и наши сотрудники проверяют товары еще до отгрузки. По этой схеме работаем с несколькими поставщиками, и камеры высокого разрешения оправдывают наши ожидания.

В дальнейших планах – расширить этот проект на другие категории, например, замороженная рыба, морепродукты и так далее, чтобы не возить некачественный товар на наш склад, сэкономить на логистике и избежать рекламаций.

Валерия Миронова, Retail.ru

О развитии форматов супермаркета и дискаунтера, топовом ассортименте, сервисах для покупателей и персонала, планах по развитию сетей.