на новости ритейла

Получайте новости

индустрии ритейла первым!

Инновации в производстве садового инвентаря: 34 робота, 3D-принтеры и «умные» склады завода «Цикл»

Производитель садовых и хозяйственных товаров из пластика «Цикл» после ухода с рынка западных брендов разработал стратегию импортозамещения, в рамках которой планируется ежегодно запускать не менее 10 новых изделий. Основу ассортимента составляют опрыскиватели, системы капельного и дождевого полива растений, поливочные шланги, пистолеты и распылители. Готовится к запуску цех металлообработки, который позволит выйти на новые рынки. На заводе высокий уровень роботизации: на 300 сотрудников приходится 34 робота. Retail.ru посетил предприятие, чтобы посмотреть, какие технические новации возможны при производстве садового инвентаря.

Фото: «Цикл»

Компания «Цикл» работает на рынке с 1994 года и специализируется на производстве и дистрибуции садовых и хозяйственных товаров из пластика. Продукция поставляется во все регионы России, а также в Республику Беларусь и Казахстан. Товары продаются на маркетплейсах и в розничных сетях.

Фото: «Цикл»

Вся продукция производится на собственном заводе в городе Ковров, общая площадь которого составляет 45 тыс. кв. м, производственная – 23 тыс. кв. м. В планах компании – за ближайшие два года увеличить производственную площадь как минимум на 10%. «У нас большие ресурсы электроэнергии, – рассказал финансовый директор компании «Цикл» Роман Смольянинов. – Из доступных нам 5 МВт мы используем только одну шестую часть, поэтому имеем хороший потенциал для наращивания мощностей».

Фото: «Цикл»

Завод оснащен современным высокотехнологичным оборудованием, имеет собственную научно-исследовательскую базу, лабораторию качества и логистический центр. Объем выпускаемой продукции – 420 тыс. изделий в месяц. Ассортимент превышает 200 наименований, это товары для сада и огорода: опрыскиватели, системы капельного и дождевого полива растений, поливочные шланги, пистолеты и распылители, а также сезонные товары – снеговые лопаты, лыжи, сноуборды, ледянки.

Готовится к запуску цех металлообработки, который позволит выйти на новые рынки, занять долю в новых для компании категориях «секаторы» и «садовые лопаты», и увеличить общую выручку предприятия. Цех займет два здания общей площадью 2,5 тыс. кв. м.

Фото: «Цикл»

«Наше предприятие является лидером российского рынка в сегменте садовых опрыскивателей с долей около 40%, – отметил Роман Смольянинов. – С помощью технологических решений мы стремимся убедить покупателей в том, что садоводство – это не тяжелый труд, а способ отдыха, приятное занятие, хобби».

Фото: «Цикл»

После ухода западных компаний возникла необходимость не только заместить ассортимент и объем, выпавший из рынка, но и предоставить аналогичное качество продукции. Для этого компания развивает технологии, наращивает объемы и планирует запускать не менее 10 новых изделий ежегодно. «Запуск новинок предполагает значительные затраты, поэтому нам необходимо увеличивать выручку и снижать издержки, – поделился Роман Смольянинов. – С этой целью развиваем партнерство с сетями и маркетплейсами, автоматизируем процессы сбыта продукции – от подачи заявки на поставку до отгрузки. Планируем повысить производительность не менее чем на 15% за счет снижения доли ручного труда».

Фото: «Цикл»

Одно из приоритетных направлений – автоматизация производства и логистики.

«Существует понятие «плотность роботизации», означающее количество промышленных роботов на 10 тыс. человек, занятых в промышленности или на производстве, – рассказал технический директор компании «Цикл» Роман Богомолов. – По данным Минпромторга, в 2025 году плотность роботизации в России составляет 19 роботов на 10 тыс. сотрудников. По этому показателю первое место в мире занимает Южная Корея (в 2024 году – 1012 промышленных роботов на 10 тыс. человек). На заводе «Цикл» работают: 15 роботов «рука-манипулятор», 15 трехосевых роботов на термопластовых автоматах, заменяющих операторов, 2 робота-штабелера, заменяющие целую бригаду складских работников, и 2 роботележки, выполняющие задания по перевозке грузов. Общее количество роботов — 34 единицы, при том что работников на заводе – чуть больше 300 человек».

Фото: «Цикл»

Предприятие имеет замкнутый цикл производства – от разработки пресс-форм до выпуска готовой продукции с нанесением принта. Большинство комплектующих производится самостоятельно. Такая организация производства позволяет снизить риски и контролировать качество на всех этапах жизненного цикла.

Запуск нового продукта занимает не менее полугода. «В разработке продуктов участвуют сразу несколько отделов – маркетинга, конструкторский, технологический, финансово-экономический и снабжения, – поделился начальник службы продаж и маркетинга компании «Цикл» Дарья Гладун. – Идеи обычно приходят либо от запросов клиентов, либо после изучения рынка, либо от наших сотрудников. Вырабатываем гипотезу, оцениваем, делаем расчет материалов, оборудования и себестоимости. Если наше видение и расчеты совпадают, начинаем производство. Пишем подробное техническое задание, по которому конструкторы проектируют пресс-форму для продукта».

Фото: «Цикл»

Проектирование деталей для создания пресс-форм начинается с формирования 3D-модели. Модель печатается на 3D-принтере, специалисты оценивают прототип и составляют план доработок. Технологи подбирают подходящие материалы, машины, упаковку. Отдел снабжения закупает сырье и расходные части. Готовый продукт оценивается с точки зрения массового производства и снова передается на доработку.

На заводе развивается собственное производство пресс-форм, они изготавливаются и собираются в инструментальном цехе. Это металлоемкое высокотехнологическое производство, требующее высокого профессионального уровня. «Даже для рабочих специальностей – слесарей и наладчиков – требуется минимум пятый разряд, – отметил менеджер по персоналу Елена Фадеева. – Поскольку компетенции высокие, у каждого наладчика станков в обработке находится не менее 4 единиц оборудования».

Фото: «Цикл»

Для выпуска одного изделия необходимо разработать и изготовить несколько пресс-форм. «Например, для производства опрыскивателя выпущено более 10 пресс-форм для разных деталей, – рассказал начальник инструментального производства Дмитрий Рыбаков. – В целом мы создали более 700 пресс-форм, в работе находится еще около 400 единиц».

Фото: «Цикл»

Так как компания активно запускает в производство новые изделия, а мощности инструментального производства ограничены, приходится часть оснастки заказывать у партнеров. Это позволяет существенно сократить время вывода изделия на рынок. При этом разработку, проверку и контроль проводят специалисты компании.

Фото: «Цикл»

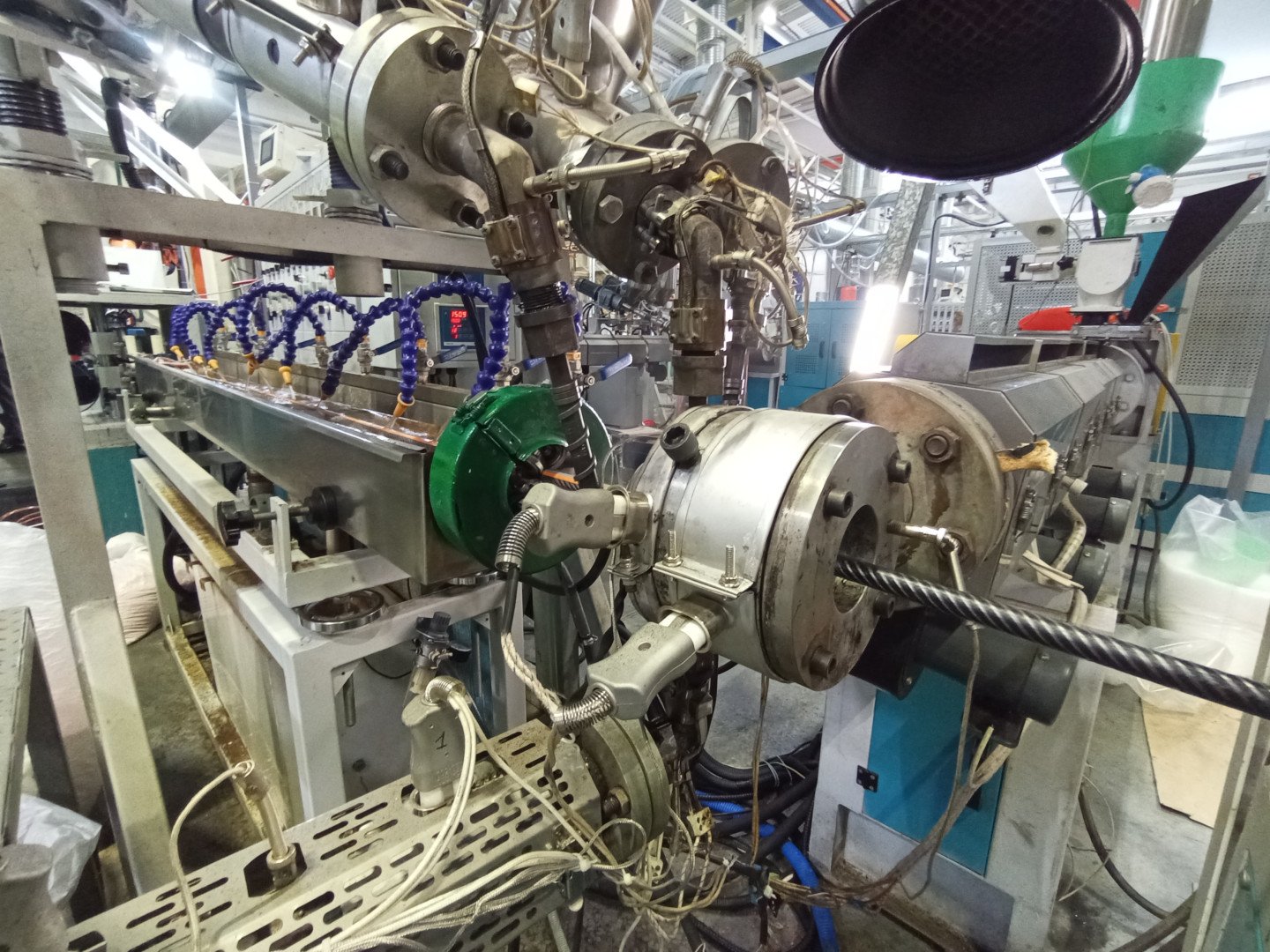

Предприятие освоило технические процессы переработки пластмасс: литье под давлением, литье под давлением с газом, сборное литье, вплавляемая этикетка, экструзия, выдувное формирование. С помощью этих технологий изготавливаются изделия массой от нескольких граммов до нескольких килограммов.

Сырье – пластик в гранулах – закупается у российских поставщиков. В сутки потребляется больше 30 тонн гранулированного материала – полипропилена, полиэтилена, ПНД (полиэтилена низкого давления) и др. Подача гранулированного сырья автоматизирована.

Фото: «Цикл»

Сырье растаривается и хранится в специальном силосе. Затем по вакуумной линии загрузки доставляется в цех. Трубопровод разветвлен, и к каждому оборудованию автоматически подается нужный материал. Далее гранулы плавятся, и получается пластичная масса, которая под давлением в несколько десятков тонн подается в сомкнутую пресс-форму.

Фото: «Цикл»

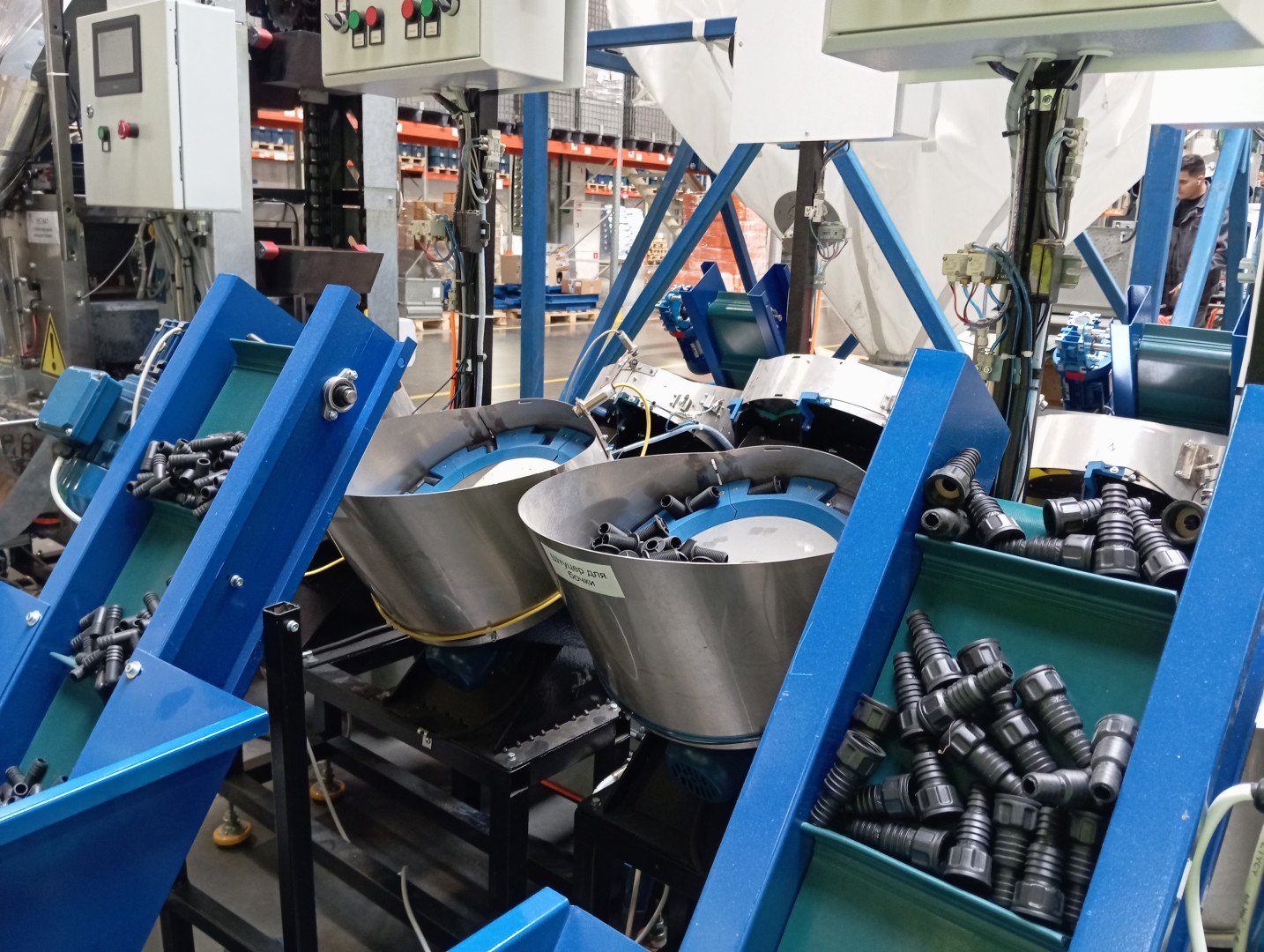

Для изготовления мелких деталей используется 3D-печать. Сборка мелких деталей роботизирована.

Также роботизирована сборка систем капельного полива. Дело в том, что в ассортименте завода есть разные варианты капельного полива – в зависимости от емкости водопровода, вида растений, площади посадки, поэтому упаковки поливочных систем имеют разные комплектации деталей. Раньше детали складывались в мешочки вручную, и нередко появлялись негативные отзывы покупателей о некомплекте. Тогда пришла идея создать машину комплектации.

Фото: «Цикл»

В 2024 году компания запустила новый бренд «Garden Жук», в продукции которого использована технология полива «креп-закреп», разработанная инженерами компании «Цикл». Технология заключается в нанесении на шланг насечек определенной глубины и частоты, которые работают как система умной фиксации с коннекторами «Garden Жук». Насечки компенсируют вибрации и перепады давления, грозящие разрывом соединения, специальные зацепы на цанговых лепестках препятствуют слетанию шлангов с трубы.

Один из основных продуктов линейки – трехслойный армированный шланг «Gardem Жук», изготовленный из ПВХ и усиленный полиамидной нитью.

Фото: «Цикл»

Его особенность – ребристая поверхность, обеспечивающая хорошую стыковку с соединителями и коннекторами по системе «креп-зацеп», поэтому конструкция выдерживает давление в 22 атмосферы. Как показали исследования собственной лаборатории, шланг устойчив к УФ-излучению и диапазону температур от -18 до +50 °C.

Фото: «Цикл»

Вся продукция проходит испытания в собственной лаборатории.

Фото: «Цикл»

Логистическая инфраструктура завода «Цикл» включает два склада. Это маленький «умный» склад на 1,8 тыс. ящиков, где работают роботы – роботизированная рука и робот-погрузчик. Данный склад планируется расширить еще на 2 тыс. ящиков.

И большой автоматизированный склад готовой продукции на 8 тыс. паллетомест площадью 6,3 тыс. кв. м и высотой 20 м, где перемещение товара происходит практически без участия человека.

Фото: «Цикл»

Для автоматизации склада была проведена интеграция ИТ-системы склада и роботов-штабелеров в «1С:WMS». Как рассказал директор по развитию инновационных проектов «Цикла» Илья Зимичев, компания внедрила автоматизированную складскую систему с роботом-штабеллером и манипулятором Kuka в 2023 году. Таким образом обеспечили автономное управление размещением и передачей материалов.

Управление складскими операциями реализовано с помощью собственного решения Smart Warehouse System, интегрированного с учетными системами «1C:ERP» и «1C:WMS». При этом компания максимально использовала типовой функционал, дописав «сбоку» систему управления роботами. «На мировом рынке нет стандарта по управлению роботизацией, – пояснил Илья Зимичев. – Обычно у каждого производителя есть свои методы обмена информацией между роботами и управляющей системой, поэтому приходится разрабатывать и допиливать что-то свое».

Фото: «Цикл»

Комплексно предприятие «Цикл» автоматизировано на «1С:ERP». Система внедрена в июле 2018 года вместо используемой ранее «1С:УПП». ««1С:ERP» была выбрана в качестве системы ведения управленческого учета и планирования производства на предприятии, так как имела возможность оптимального планирования сложного многопредельного производства и доступную стоимость лицензий по сравнению с аналогичными продуктами других вендоров, – отметил Илья Зимичев. – Интегратором выступила фирма ИТРП, выбранная нами за наличие успешного опыта автоматизации производственных предприятий на базе «1С:ERP», подтвержденного как компанией «1С», так и отзывами других заказчиков».

При внедрении пришлось учесть то, что «Цикл» – предприятие полного цикла, работающее 24/7, а значит, внедряемый функционал должен работать без сбоев и обеспечивать ведение сквозного учета от поступления сырья до отгрузки готовой продукции.

Базовая версия была адаптирована под реалии работы предприятия: созданы автоматизированные рабочие места, обеспечивающие прозрачную и оперативную работу технологического, планового и производственного отделов; а также АРМ работников склада и основного производства, отчитывающихся за выпуск готовой продукции. Уникальной опцией стал собственный механизм планирования переналадок на литьевых машинах.

Фото: «Цикл»

В результате реализации проекта на предприятии внедрена новая эффективная методология планирования производства. В системе на длительный период планируется оптимальный для каждого месяца диапазон остатков готовой продукции и полуфабрикатов по каждому виду изделий. Затем на основании этих данных, с учетом сезонных планов продаж «1С:ERP» рассчитывает сбалансированные планы производства. В результате качество планирования выросло, избыточный выпуск готовой продукции и полуфабрикатов сократился, запасы на производстве и складах сокращены на 20%.

В настоящее время развитие системы не останавливается. Продолжается глубокая автоматизация процессов, для того чтобы снизить издержки или увеличить производительность предприятия. Например, интеграция 1С с промышленными и логистическими роботами позволяет, с одной стороны, повысить точность ведения учета, а с другой – уменьшить потери и сократить время инвентаризации, которая может проходить в автоматическом режиме.

Внедрение «1С:WMS» произошло еще раньше – в 2017 году, и было полностью типовым, так как на складе отсутствовали уникальные процессы.

Фото: «Цикл»

Внедрение повысило точность складского учета. Адресное хранение на складе позволило снизить время поиска товаров или полуфабрикатов при выдаче задания работникам склада. Планируется внедрение внешней системы расширенного планирования производственной программы (APS).

В ближайшей перспективе завод «Цикл» планирует увеличить годовую выручку на 20% за счет оптимизации издержек и внедрения технологий и увеличить объемы производства, как под собственными марками, в первую очередь под премиальной «Garden Жук», так и под СТМ розничных сетей.

Валерия Миронова, Retail.ru

Тренд на сокращение издержек в трейд-маркетинге становится ловушкой.