Компания «Починковские колбасы» основана в 2004 году в городе Починок в Смоленской области. Основное направление деятельности – производство мясных деликатесов и ремесленных колбас, изготовленных из натурального охлажденного сырья отечественных поставщиков. За 21 год работы предприятие выросло из небольшого регионального цеха в современное, динамично развивающееся производство. Продукция компании представлена в более чем 300 торговых точках, включая собственную сеть магазинов.

на новости ритейла

Получайте новости

индустрии ритейла первым!

Производитель мясных деликатесов увеличил прибыль на 20% за счет автоматизации

В момент расширения производства компания «Починковские колбасы» столкнулась с необходимостью внедрения системы учета, которая помогла бы выстроить работу сотрудников и сократить ошибки в данных. Предприятие решило отказаться от Excel-таблиц в пользу решения «1С:Комплексная автоматизация». В результате время обработки заданий на производстве сократилось на 35%, потеря сырья снизилась на 25%, а производительность выросла на 20%. В кейсе рассказываем, как проходила реализация проекта, и почему собственная разработка блока производства оказалась эффективнее стандартной.

Фирменный магазин «Починковских колбас» в Смоленске. Источник: «ЛегаСофт»

До автоматизации: ручной учет, ошибки в данных и неуправляемые потери сырья

К моменту старта проекта предприятие «Починковские колбасы» выпускало десятки наименований колбас и мясных деликатесов, но ключевые производственные процессы оставались полуавтоматизированными:

-

Учет этапов производства велся вручную в Excel, что занимало часы и часто приводило к ошибкам.

-

Бумажные бланки терялись или «застревали на этапе расшифровки почерка».

-

Отчеты по выпуску собирались в Excel из разных источников и не отражали фактическую картину.

-

Потери сырья фиксировались приблизительно, без возможности точного анализа причин.

-

Информация о ходе производства доходила до руководства с опозданием.

Для помощи в вопросах автоматизации производитель привлек компанию «ЛегаСофт» и поставил перед ней следующие задачи:

-

Организовать поэтапное планирование производства в разрезе этапов и конечной продукции. Процесс учитывает выпуск полуфабрикатов с возможностью контролировать выполнение плана в реальном времени. Руководитель производства должен видеть текущее состояние каждого этапа без поиска данных вручную.

-

Автоматизировать расчет потребности в сырье и выдачу заданий кладовщикам с учетом наличия размороженного и замороженного сырья. Важно было учесть, что сначала в работу должно уйти охлажденное сырье и только потом размораживается новое. При этом важно учесть, что процесс разморозки мог занимать до суток.

-

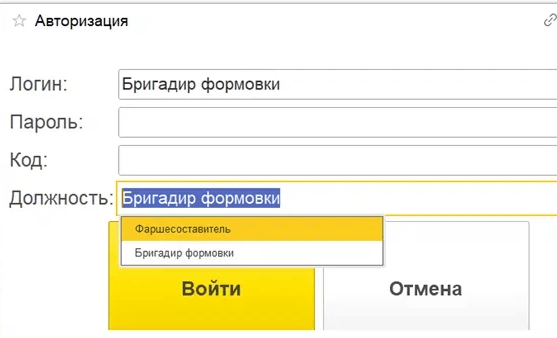

Разграничить зоны ответственности сотрудников. Для этого создать отдельные рабочие места для кладовщика на производстве, кладовщика по специям, начальника производства и мастеров по этапам (фаршесоставитель, формовщик, специалист), не «засоряя» рабочие пространства пользователей лишней информацией.

-

Обеспечить простым и интуитивно понятным интерфейсом. Программа должна быть понятна цеховым сотрудникам без инструкций: минимум действий, максимум автоматизации. Если кратко: «Закатили куттер на весы, информация попала в «1С», укатили».

Реализация проекта: создание автоматизированных рабочих мест

Функционал отраслевых программ не подходил компании, а 1C:ERP все равно требовала доработок. Поэтому было принято решение создать собственный блок производства для «1С:Комплексная автоматизация».

Для этого разработали группу автоматизированных рабочих мест (АРМов), в которых наглядно отражаются только нужные сотруднику данные:

-

АРМ начальника производства – утверждение плана с заданиями и монитор выполнения.

-

АРМ по этапам производства – фаршесоставление, формовка, добавление специй, термообработка).

-

АРМ дефрост/разделка.

-

АРМ упаковки.

Каждый АРМ показывает только то, что нужно конкретному сотруднику. Учет ведется по ролям, права доступа разграничены, при необходимости сотрудник может совмещать несколько должностей.

Кроме этого, необходимо было сделать крупные кнопки в интерфейсе сенсорного экрана, чтобы работники не промахивались.

Окно авторизации. Источник: «ЛегаСофт»

Планирование производства

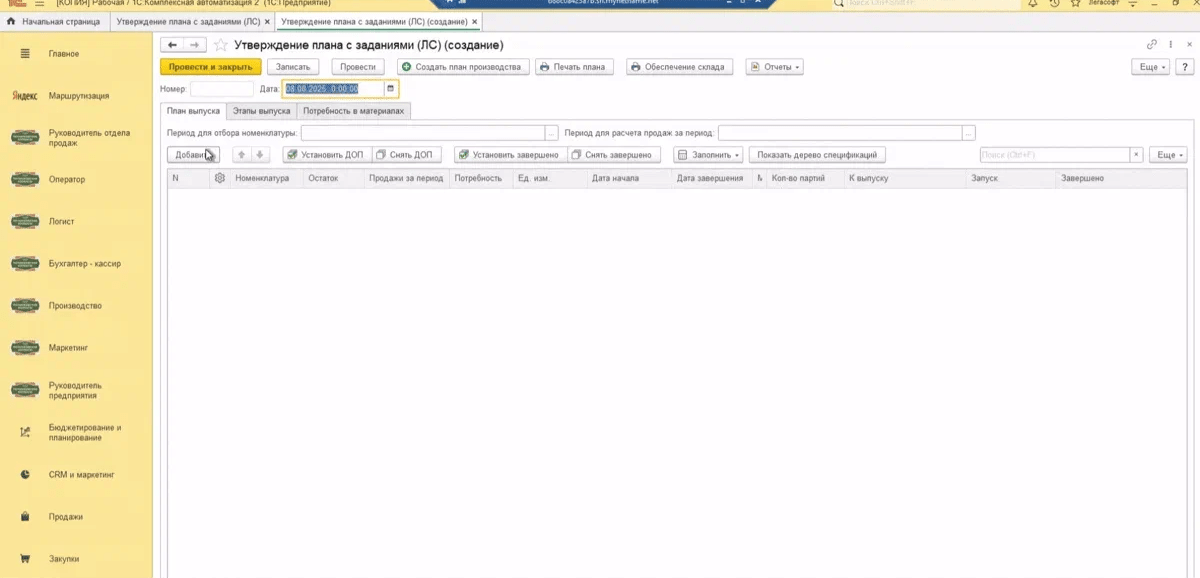

Рабочий день начальника производства начинается с формирования плана заданий сотрудникам. Система автоматически предлагает объем выпуска на основании плана производства, заявок и остатков материалов. Руководитель может как прислушаться к рекомендациям программы, так и, руководствуясь своими выводами, указать иное количество к выпуску.

После того как введено количество готовой продукции, программа автоматически распределяет этапы и назначает исполнителей. Эта информация далее пойдет в АРМы ответственных.

После утверждения заданий начальник производства получает информацию о ходе производства в едином окне. При этом основной сигнал – «система светофора». Те этапы, которые ожидают начала, подсвечиваются желтым, те, которые завершены, – зеленым. Если этап пока нельзя начать вовсе (в отличие от параллельных), он просто «погашен» и выделен серым. Подобная система цветов прослеживается во всех АРМах и позволяет быстро понять, можно ли начинать работу или необходимо дождаться окончания предыдущих работ.

Формирование плана с заданиями. Источник: «ЛегаСофт»

Расчет потребности в сырье

Для каждого этапа производства определяется потребность в сырье – программа показывает, какие материалы и полуфабрикаты нужно передать на следующий этап, разделив их на группы (например, мясное сырье, специи, оболочка). А также определяет состав, количество полуфабрикатов и ответственного за их перемещение на следующий этап, затрагивая логистику на территории цехов.

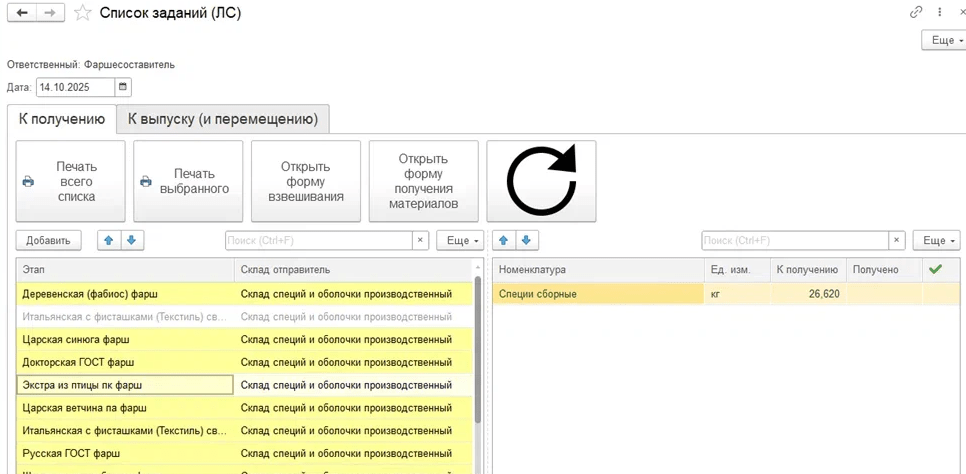

Практика показала, что схема передачи на следующий этап может различаться: в одних случаях продукцию передает сотрудник, завершивший операцию, в других – материал забирает исполнитель следующего участка. Это усложнило задачу, но в настройки внесли дополнительную опцию – возможность передачи или завершения этапа. У пользователя, который должен отразить операцию перемещения, активируется кнопка «Переместить» в АРМе. При нажатии на нее программа автоматически создает документ перемещения в кладовую цеха, где будет производиться следующий этап. Если же операция не перемещена, программа не позволит выполнить следующий этап. Так в АРМ ввели две основные вкладки – «К получению» и «К выпуску (перемещению)».

При этом есть продукция, для которой на некоторых этапах операции могут объединяться. Программа также позволит это сделать. К примеру, заготовка фарша для некоторых видов колбас может быть общей до момента добавления специй. Но пока не получены материалы для операции, все позиции к выпуску запрещены: сотрудник не может оформить выпуск до того, как положил материалы в будущий полуфабрикат.

Мастер может не только получить материалы на складе, но и по договоренности сходить в цех, где завершили прошлый этап, и забрать нужные полуфабрикаты. Тогда уже он сам нажмет кнопку «Переместить» в своем АРМ. Программа сама подскажет пользователю, что нужно сейчас сделать. Если перемещение не требуется, программа выдаст предупреждение.

Для выполнения задания необходимо получить специи с указанием склада получения. Источник: «ЛегаСофт»

Учет весовых и штучных материалов

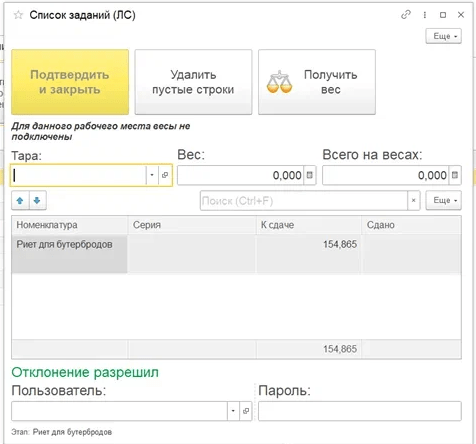

На производстве используется как весовое, так и штучное сырье. Для каждой позиции в системе задан соответствующий тип учета – при выборе номенклатуры автоматически открывается нужная форма: взвешивание или штучный ввод.

При работе с весовыми материалами пользователь устанавливает тару на весы и выбирает номенклатуру. Для исключения ошибок этот шаг можно выполнять через сканирование штрихкода самого материала и тары. Вес тары автоматически подставляется из карточки, после чего система рассчитывает вес нетто.

Если ингредиенты добавляются последовательно в одну емкость (например, при изготовлении фарша), программа фиксирует промежуточные значения и не позволяет нарушить последовательность. Контрольным показателем служит общий вес смеси, который сверяется с нормативом.

Система не позволяет перейти к следующему этапу, если зафиксированный вес выходит за допустимые пределы потерь. При необходимости отклонение может быть принято только сотрудником с соответствующими правами – через авторизацию в блоке «Отклонение разрешил». Это обеспечивает строгий контроль и исключает человеческий фактор.

Форма взвешивания. Источник: «ЛегаСофт»

АРМ разделки и дефроста

В «АРМ разделки и дефроста» программа позволяет по спецификации разделить, к примеру, тушку цыпленка и отследить соответствие выхода нормативу. Ключевое преимущество – система фиксирует, от какого поставщика поступило сырье, что позволяет анализировать качество поставок. В отчетах видно, у какой партии при разделке остается больше жира или обрезков, а при дефросте – какой процент влаги теряется при разморозке. В результате удалось повысить качество исходного сырья, сотрудничая только с определенными поставщиками.

«Мы автоматизировали участки разделки и дефроста – там раньше наблюдались значительные потери. Теперь процесс полностью прозрачен: система фиксирует все операции, и мы видим, где возникают отклонения. Дополнительно внедрили серийный учет – при инвентаризации можно точно определить, из какой партии и от какого поставщика поступило сырье. Такая прослеживаемость раньше была невозможна», – пояснила Виктория Нозикова, коммерческий директор ООО «Починковские колбасы».

АРМ упаковки

«АРМ упаковки» отвечает за финальный этап. Сюда попадает готовая продукция, но еще не упакованная. Пользователь может разделить продукцию на разные варианты упаковки – половинки и целые – колбаса и деликатесы, чипсы по 0,3, 0,5, 1 кг. Здесь же видны остатки по разным позициям и разным вариантам упаковки, что помогает сделать выбор. Например, делить на половинки батоны колбасы необходимости нет, так как запас еще позволяет. Такая гибкость на этапе упаковки позволяет учитывать текущие заказы и оперативно реагировать на их изменение без перегрузки склада.

Результаты: рост прибыли и производительности

С помощью на первый взгляд простых алгоритмов и рабочих мест удалось создать полноценную систему учета процессов производства, которая обеспечила прослеживаемость этапов, минимизировала отклонения и потери по вине человеческого фактора:

-

Время обработки заданий на производство сократилось на 35%.

-

Потери сырья снизились на 25%, ошибки при взвешивании – на 40%.

-

Производительность цеха выросла на 20%.

-

Экономический эффект – рост прибыли на 20% за счет снижения потерь и ошибок.

Компания перестала планировать задания на производство в Excel-таблицах, что сэкономило сотрудникам время. Раньше процесс занимал вторую половину рабочего дня, а отражение факта выпуска собиралось из таблиц и проводилось в течение следующей ночи. Сейчас вся информация по заказам отражается в «Мониторе начальника производства». При этом контроль на каждом этапе делает учет максимально достоверным и прозрачным:

-

Полная прозрачность – руководитель видит статус каждого заказа в «Мониторе производства» без обходов по цеху.

-

Прослеживаемость сырья – от поставщика до партии готовой продукции.

-

Дисциплина – исключены случаи незарегистрированных операций и «потерянных» полуфабрикатов.

-

Скорость обучения – интерфейсы понятны даже новым сотрудникам без опыта.

-

Управление качеством – теперь видно, на каком участке или при каком поставщике возникают отклонения

v8.1c.ru

О fashion-рынке, прибыльных форматах и выходе в онлайн поговорили с владельцами бренда одежды.