Опыт использования системы Jungheinrich ISM Online на складе компании «ГИПЕРГЛОБУС»

Для крупной розничной сети управление парком техники является сложной задачей: на складах и в гипермаркетах ритейлеров могут быть задействованы сотни и даже тысячи единиц складской техники. Контроль доступа к машинам, отслеживание сроков технического обслуживания, неизбежный мелкий ремонт, переходящий в случае аварий в крупный, анализ расходов и простоев, оценка безопасности парка и эффективности работы сотрудников – вот лишь краткий перечень задач, который на практике приводит к созданию архивов бумажных «бортовых журналов», сервисных листков, счетов и отчетов. Несмотря на кажущуюся архаичность для эпохи цифровых технологий – эта ситуация знакома почти каждому ритейлеру.

Как современные технологии могут помочь сделать эти процессы эффективнее? Опытом внедрения системы управления парком техники Jungheinrich ISM Online делятся специалисты логистического центра розничной сети «Глобус» (ООО «ГИПЕРГЛОБУС»).

Автоматизация контроля доступа к технике

«Что происходит обычно, когда оператор приходит на смену? Он расписывается в журнале, получает ключи от техники. Представьте себе: 100 человек расписываются в журнале. А потом сдают ключи в конце смены. Это примерно 1 час рабочего времени, который потерян впустую. То есть в среднем 2 часа в сутки или около 60 часов в месяц!», — рассказывает Степан Вирковский, главный инженер логистического центра «Глобус».

Кроме того, невозможно проконтролировать, кто управлял конкретной машиной. На деле это, например, означает, что далеко не всегда можно установить обстоятельства, при которых произошла поломка или повреждение техники.

На центральном распределительном складе «ГИПЕРГЛОБУС» в Московской области, где задействовано более 130 единиц складской техники Jungheinrich и работает около 350 операторов, задачи автоматизации доступа к технике и управления парком стали важнейшими в ряду мер повышения эффективности складских процессов.

Решением выступило внедрение Jungheinrich ISM Online – системы управления парком техники, которая позволяет собирать и анализировать технические и финансовые данные по эксплуатации техники в автоматическом режиме и предоставляет доступ к ним из любой точки, в любое время и с любого устройства с помощью удобного web-приложения.

Как осуществляется автоматический контроль доступа

В соответствии с поставленной задачей в 2015 году специалисты концерна Jungheinrich осуществили внедрение первых двух модулей ISM Online – Basis и Safety, создав среду для простого и эффективного контроля доступа к машинам и консолидации данных об аварийных ситуациях.

«Каждому оператору склада выдается транспондерная карта, которая привязана к его ФИО и профилю. Эта карта становится его «подписью». Оператор запускает машину – и в системе фиксируется, что машину включили определенной картой. Происходит идентификация», — рассказывает Степан Вирковский. Это позволяет персонализировать доступ, а в дальнейшем при необходимости дает возможность отслеживать историю и необходимые данные по каждому оператору.

Кроме того, система позволяет устанавливать индивидуальные условия доступа: какими машинами может управлять каждый водитель, в каком секторе склада работать и др.

Для запуска погрузчика, ричтрака или штабелера достаточно приложить карту к специальному считывателю на панели управления машины и нажать кнопку «Старт». «Обычно для этих целей используется ключ, но он не уникален: ключ от ричтрака подходит к любому ричтраку, — поясняет Евгений Юдицкий, руководитель группы продакт-менеджмента компании Jungheinrich. – То есть оператор может сесть за любую машину. Обеспечить идентификацию и контроль в этом случае невозможно».

Компоненты для системы Jungheinrich ISM Online были предустановлены на все единицы техники, поставляемые в «ГИПЕРГЛОБУС», на этапе их выпуска на заводе Jungheinrich в Германии в 2015 году. Однако интеграция необходимых компонентов может быть произведена практически на любом этапе, независимо от марки техники.

Степан Вирковский о результатах внедрения модулей Basis и Safety:

«Мы смогли свести к минимуму время на получение техники, а также на осмотр машин после их сдачи и перед выпуском на линию – и смогли соблюсти при этом все регламенты и законодательные нормы. То есть все процессы, на которые обычно главный инженер на предприятии тратит огромное количество времени (начиная с «бортовых журналов» и заканчивая журналами выпуска техники на линию), теперь консолидированы в рамках электронной системы, а рабочий процесс организован самым эффективным образом. Все пики, приходящиеся на начало и конец смены, сейчас распределены в течение смены равномерно. Это позволило сократить обслуживающий персонал, занятый на данных процессах: вместо трех человек теперь задействован один».

Контроль и анализ аварийных ситуаций

Еще одна задача, реализуемая с помощью модуля Safety, – доступ к сведениям обо всех аварийных ситуациях за отчетный период эксплуатации техники. При этом данные могут предоставляться консолидировано по всему парку, отдельно по каждой машине и индивидуально по каждому оператору – в зависимости от настройки фильтров отображения. Информация поступает в систему с помощью датчиков ударов, установленных на каждой единице техники.

В случае воздействия «шок-сенсор» (датчик удара) может реагировать по-разному. Если удар незначительный, система его просто запоминает. Если средний – машина снизит скорость до «режима черепахи». Если удар оказался сильным – остановится полностью. Чувствительность датчика удара настраивается в системе.

Вся информация по ударам сохраняется в ISM Online. Статистику можно выгружать в любом удобном формате.

Модули для учета расходов и оценки производительности

Контроль доступа и сбор сведений об авариях – лишь одна из доступных функций ISM Online, с которой началось использование системы в компании «ГИПЕРГЛОБУС». Спустя год в компании приняли решение расширить функционал и внедрить другие доступные модули системы – Productivity и Operating costs.

Модуль Basis («Базовый модуль») дает возможность обзора складского оборудования на всех складских площадках компании. Он отображает сведения об общем количестве оборудования на конкретном складе, возраст погрузчиков и общие затраты на технику на день запроса.

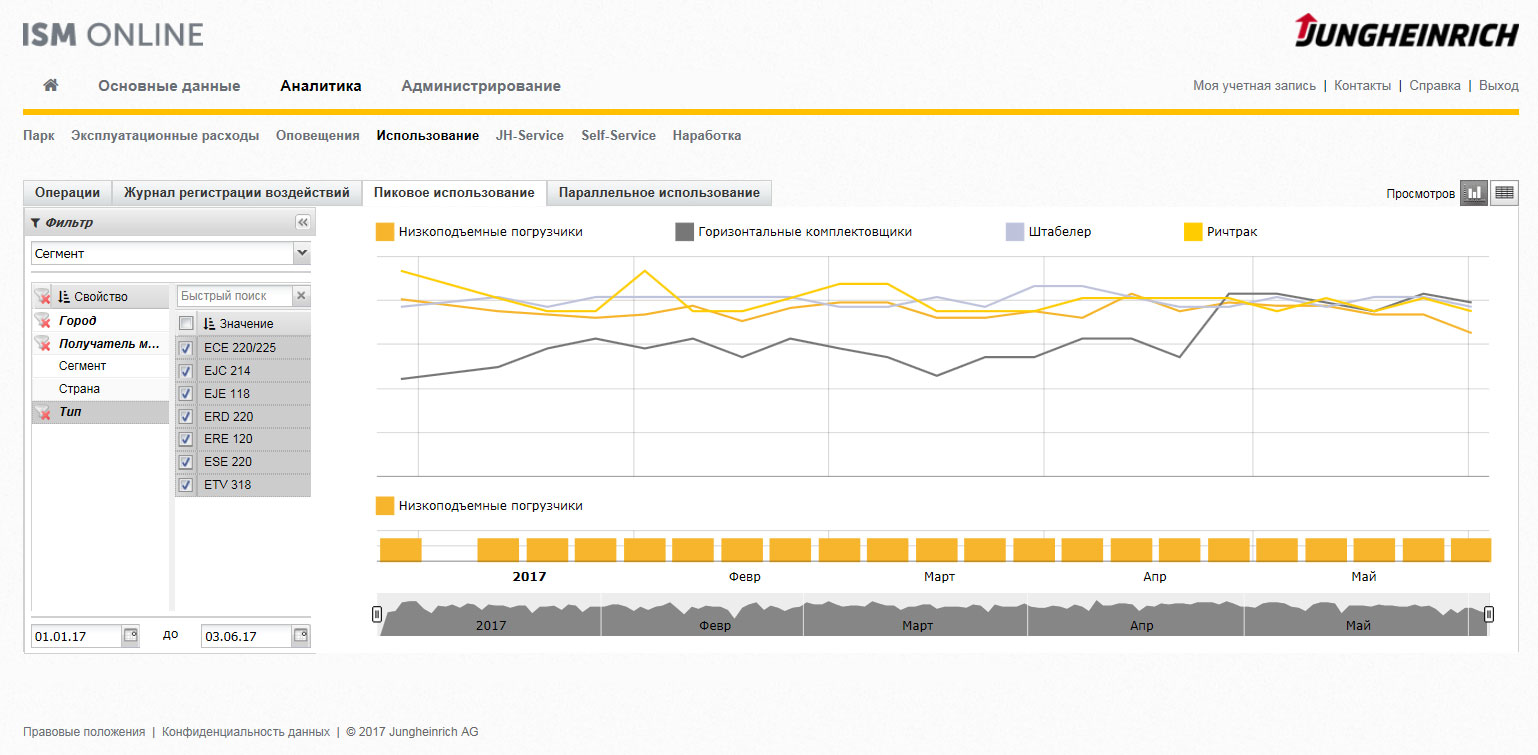

Модуль Productivity позволяет оценить эффективность использования парка в целом и каждой машины в отдельности. Например, можно отследить по серийным номерам, насколько эффективно каждая единица техники использовалась в течение смены или определенного периода времени: сколько была включена, сколько находилась в движении, сколько составил период простоя и др.

Информацию можно отслеживать за любой временной интервал: в течение смены, недели, месяца, сезона и т. д. Модуль также дает возможность отслеживать нагрузку на отдельные виды техники: например, ричтраки наиболее загружены в тот или иной промежуток времени в течение смены и не загружены в другое время. Это позволяет принимать решения о перераспределении ресурсов и оптимизации процессов.

Кроме того, модуль позволяет производить сравнительный анализ по показателям между разными складскими площадками, в том числе, в разных странах.

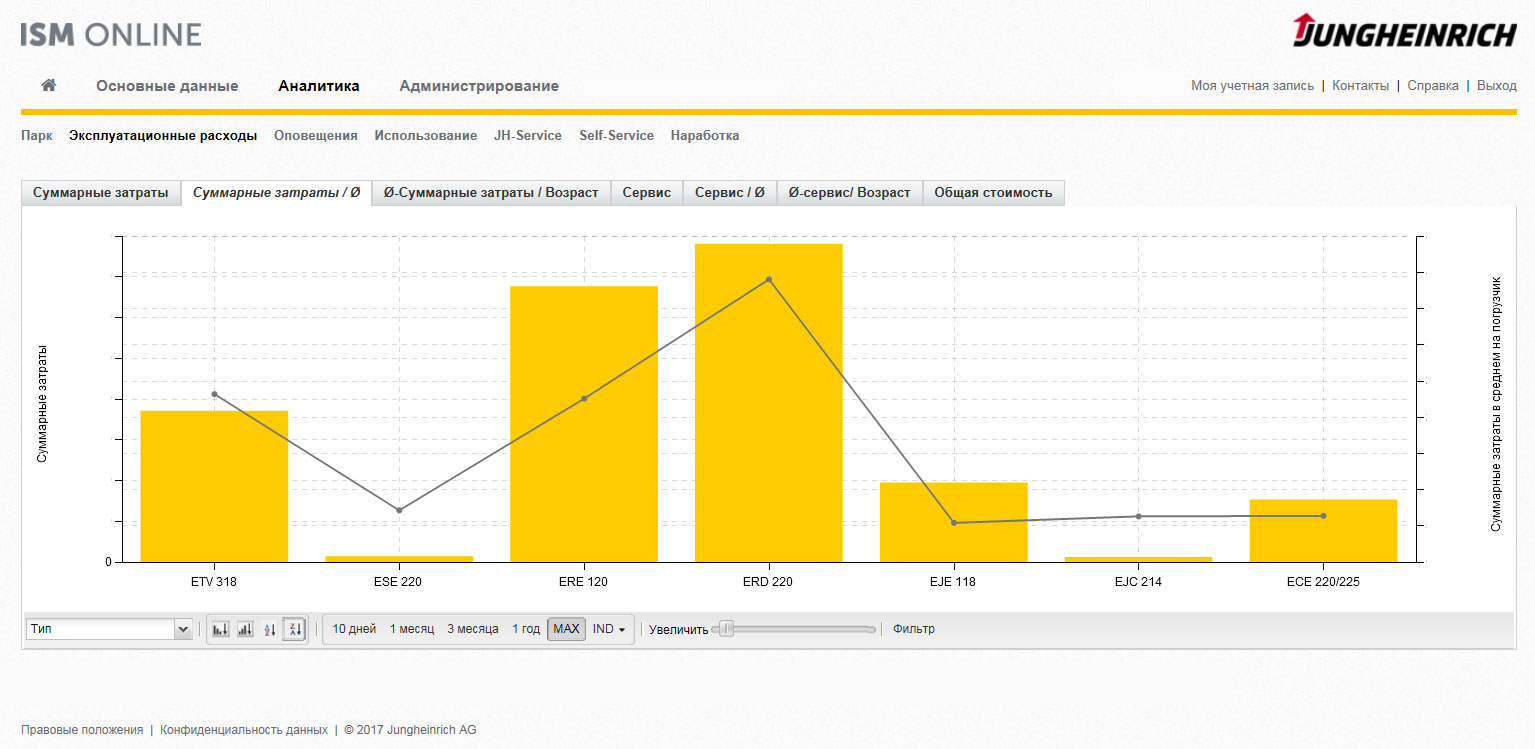

В свою очередь, модуль Operating costs показывает необходимую финансовую информацию и позволяет анализировать расходы на обслуживание техники. Можно оценить, сколько средств было потрачено на сервисное обслуживание всего парка и отдельных единиц техники, на негарантийный ремонт, на восстановление в результате аварий и т. д. При этом модуль поддерживает отслеживание расходов как на собственный, так и на арендуемый парки техники.

Как это работает

Программа ISM Online была разработана концерном Jungheinrich в 2011 году и, по оценкам компании, в настоящий момент используется более чем на 45 000 погрузчиков по всему миру. Первое поколение программы предполагало привязку к конкретному складу заказчика, а данные хранились на собственной платформе клиента.

Спустя несколько лет приложение было перевыпущено на базе новой архитектуры. Она предусматривает хранение данных на едином сервере (в облаке), а не локально – у клиента. Защита данных осуществляется в соответствии с самыми современными и высокими стандартами, применяемыми к данной области.

Доступ к данным

Доступ к данным осуществляется дистанционно и возможен из любой точки мира, вне зависимости от места и времени запроса. Для этого необходимо только устройство, имеющее доступ к Интернету. Пользователю достаточно зайти на соответствующий сайт, ввести логин и пароль – и приложение готово к использованию.

Отображение данных

На стартовой странице аккумулируются самые важные статистические данные. Отображение информации поддерживается на любом языке, доступен широкий спектр настроек и фильтров для вывода информации. Данные приводятся в виде наглядных графиков, отчетов и списков.

Установив необходимые фильтры, можно быстро получать доступ к необходимой информации. Например, автоматически выводить единым списком все модели, по которым показатели наработки приближаются к отметке проведения ТО.

Информация хранится в течение 3-х лет и в любой момент времени может быть выгружена пользователем в виде удобных графиков, отчетов или таблиц в необходимом формате.

Сбор и передача данных на сервер

Компоненты ISM Online применимы ко всем погрузчикам вне зависимости от производителя. На машинах устанавливается радио-модуль для обмена информацией с системой. На складе размещается один или несколько передатчиков данных, связывающихся с порталом управления (системой).

В течение смены каждая единица техники накапливает данные по производительности, наработке, аварийным ситуациям и нештатным ситуациям. Оказываясь в зоне действия передатчика, машина автоматически сбрасывает их. Информация консолидируется на сервере, обрабатывается и в удобной форме передается на портал управления, откуда становится доступна пользователю.

Часть информации передается в ISM Online специалистами Jungheinrich через систему SAP. В частности, данные по счетам и расходам.

Настройка доступов к технике и других параметров

Параметры индивидуального доступа к машинам, чувствительность датчиков удара и др. настраиваются дистанционно. Никаких действий непосредственно с машиной производить не требуется. Достаточно того, чтобы техника единожды оказалась в поле действия передатчика данных, - и новые параметры будут автоматически загружены в систему управления погрузчиком.

Итоги и выводы

Степан Вирковский оценивает результаты:

«Сегодня благодаря ISM Online мы смогли добиться того, что средний показатель интенсивности использования техники в круглосуточном режиме достигает 85%. Это высокий уровень.

Мы получили мощный статистический и аналитический инструмент. Теперь тщательно собираем информацию, начиная с того, как используется заряд аккумулятора, и заканчивая финансовыми затратами на все единицы техники. Можем оценить, необходима ли техника в таком количестве, какие операции требуют дополнительных ресурсов, как меняются постоянные и переменные расходы. Можем отследить, к чему привело каждое принятое решение и оценить его эффективность.

Каждой компании с более или менее крупным парком техники знакома ситуация, когда за день накапливается 50 счетов на ремонт. В бумажном виде. Чтобы проанализировать их, потребуется несколько дней. Мы знаем, какие сложности это создает для крупных компаний. При парке от 20 – 25 машин внедрение ISMOnline не только целесообразно, но и просто необходимо».

Площадь основного распределительно центра компании «ГИПЕРГЛОБУС», расположенного в Софринском районе Московской области, составляет порядка 50000 квадратных метров. РЦ обеспечивает поставки товаров во все гипермаркеты сети в Москве, а также в магазины «Глобус», расположенные в Московской, Владимирской, Ярославской и других областях. Склад работает в круглосуточном режиме, в две смены. Персонал насчитывает порядка 350 человек. Число задействованных специалистов варьируется в зависимости от смены и объема товаров.

Средний товаропоток составляет 3000 паллет в день на приём и столько же на отгрузку. Разгрузо-погрузочные операции и комплектование товаров осуществляется с использованием немецкого складского оборудования Jungheinrich. Парк логистического центра насчитывает 134 единицы техники, в их числе: погрузчики, штабелеры, ричтраки и тележки. На всех единицах установлены системы ограничения и контроля доступа, датчики ударов и радио-модули для обмена данными с системой Jungheinrich ISM Online.

«Глобус» – международная розничная сеть гипермаркетов. В настоящее время гипермаркеты сети представлены в Германии, Чехии и России. Компания является семейным предприятием, основанным в 1828 году. Руководит компанией Томас Брух, представитель пятого поколения семьи Брух.

Первый гипермаркет «Глобус» в России был открыт в 2006 году в подмосковном городе Щелково. Сегодня магазины сети представлены во Владимире, Климовске, Королёве, Москве, Одинцово, Пушкино, Рязани, Твери, Туле, Щелкове, Электростали, Ярославле. Численность сотрудников превышает 10 000 человек. Официальный сайт: https://www.globus.ru/

Немецкий концерн Jungheinrich («Юнгхайнрих») - один из мировых лидеров в области подъёмно-погрузочной и складской техники. С 1953 года компания с центральным офисом в Гамбурге предлагает продукцию и услуги, предназначенные для развития интралогистики промышленных компаний.

Ассортимент продукции Jungheinrich включает в себя различные виды складской техники, стеллажные системы, сервис, услуги по оптимизации склада. По объёму продаж складской техники Jungheinrich является одним из лидеров как в Европе, так и в России. ООО «Юнгхайнрих подъемно-погрузочная техника» имеет шесть филиалов – в Москве, Санкт-Петербурге, Екатеринбурге, Новосибирске, Краснодаре и Нижнем Новгороде, а также более 65 сервисных центров во всей России. Официальный сайт компании: www.jungheinrich.ru