Реклама на retail.ru

на новости ритейла

Получайте новости

индустрии ритейла первым!

Поделиться

Материал подготовлен и предоставлен компанией «Константа».

Какие проблемы есть сейчас?

- Сложность в прохождении аудитов от сетей. Искать ответы на каверзные вопросы аудиторов в бумажных журналах становится всё тяжелее, информация теряется, предприятия получают низкие оценки и не проходят в сети. А конкуренция растёт.

- Требования контролирующих органов становятся жёстче. Требования предъявляются ко всем этапам производственного процесса – от приёмки сырья до выхода готовой продукции.

- Компетентность конечных потребителей продуктов растёт. За последнее время было очень много скандальных случаев, связанных с нарушением пищевой безопасности продуктов и причинению вреда здоровью потребителей. Они начинают тщательнее выбирать товары с полки и проверять их на предмет безопасности.

Все эти факторы с одной стороны, создают проблемы, но с другой стороны – толкают предприятия к изменениям в лучшую сторону. На вебинаре были разобраны три задачи, которые автоматизация позволяет решить в рамках соответствия требованиям пищевой безопасности – партионный учёт, температурный контроль и лабораторные исследования.

Далее мы подробно покажем инструменты, с помощью которых эти задачи решаются в программе ERP4FOOD – это система для автоматизации всех процессов оперативного учёта пищевого производства.

ЗАДАЧА 1. ПАРТИОННЫЙ УЧЁТ

Задача партионного учёта решается в рамках внедрения MES-системы. MES – это класс систем, направленных на автоматизацию производственного процесса, контроль производственных потерь, выходов продукции, планирование производства, управление вопросами качества и пищевой безопасности. На наш взгляд, без партионного учёта невозможно говорить про грамотное управление производством в целом.

- Прослеживаемость

Без партионного учёта можно говорить только о выпуске «безымянной» продукции, которую произвели из «безымянного» сырья, и мы не знаем, от кого и когда оно пришло. Лишь на выходе мы можем дать продукции какое-то определение – напечатать на ней дату (и то не факт, что актуальную). Если нет партионного учёта, тогда мы понимаем, что это всё-таки автоматизация производства для финансистов, но никак для управления пищевой безопасностью. При этом мы имеем в виду учёт не только партий готовой продукции или партий сырья, а партионный учёт всех материалов, полуфабрикатов, ингредиентов, заквасок, специй - вплоть до упаковочных материалов.

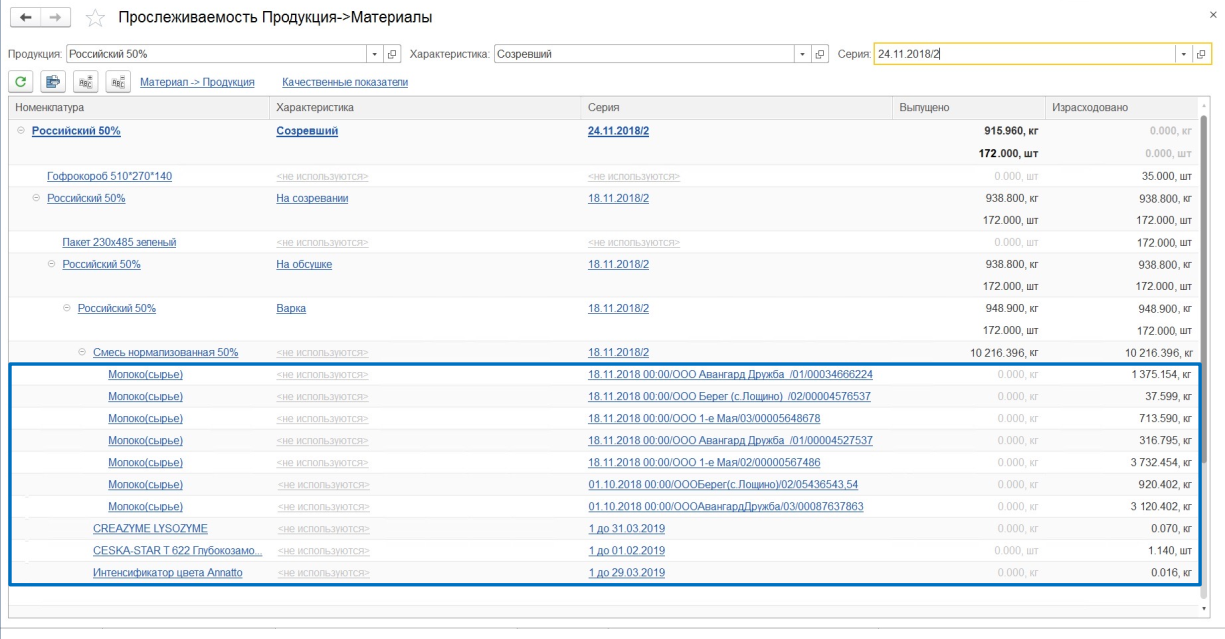

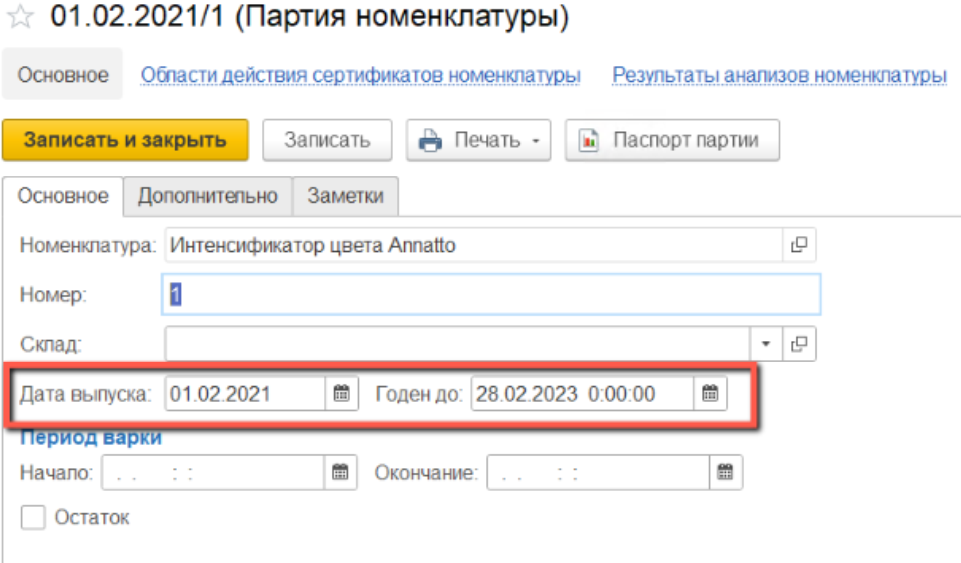

Рис. 1

На рисунке 1 мы видим окно системы ERP4FOOD, в которое можно ввести наименование готовой продукции и её партию и увидеть информацию:

- от какого поставщика к нам поступило сырье;

- все качественные показатели этого сырья;

- когда был сделан полуфабрикат;

- какая упаковка была использована;

- кто из сотрудников выполнял производственную операцию.

Соответственно, мы понимаем всю историю прохождения продукта по производственным этапам предприятии и получаем полную прослеживаемость.

Какую пользу это несёт предприятию?

- Ситуация 1. Произвели брак, нужно понять, какое сырьё было использовано при производстве, и какие с ним могут быть проблемы. Ищем нужную информацию в системе, вплоть до качественных показателей сырья и быстро находим проблему.

- Ситуация 2 (наоборот). Обнаружилась некачественная партия сырья. Нам не нужно проверять всю продукцию за день, чтобы узнать, куда это сырьё попало, а лишь нажать на две кнопки и посмотреть информацию в системе.

Без партионного учёта обе эти ситуации могут привести к потере готовой продукции, срыву сроков поставок в сети, потере миллионов рублей. При внедрении партионного учёта потери значительно сокращаются, а в каких-то ситуация и предотвращаются вовсе.

- Оперативный учет движения (списания, выпусков) на мобильных рабочих местах в цехе

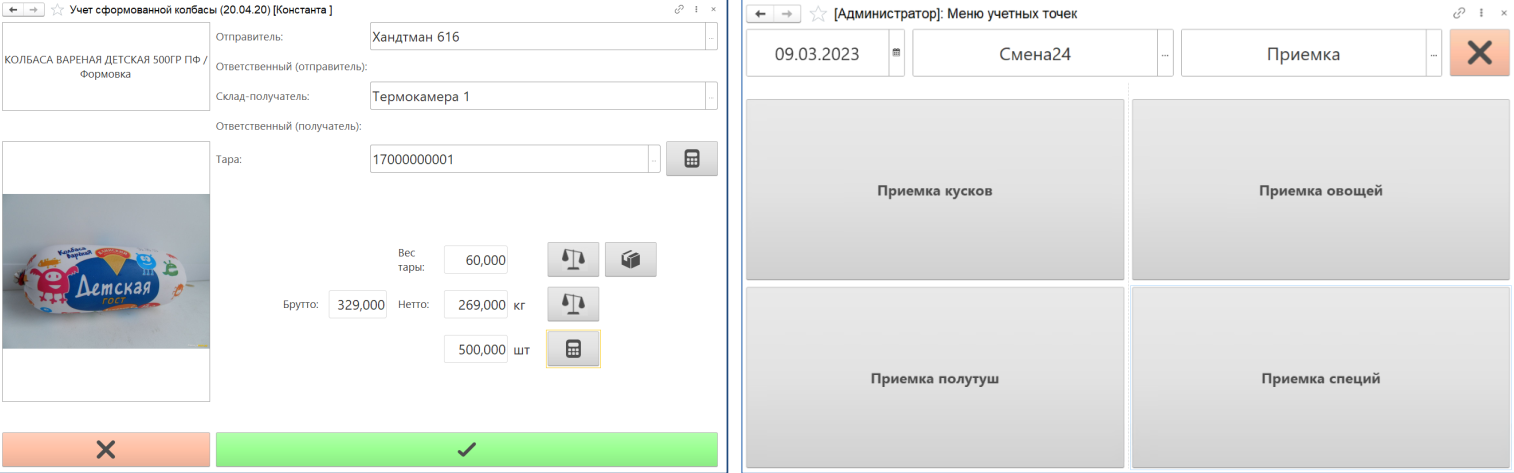

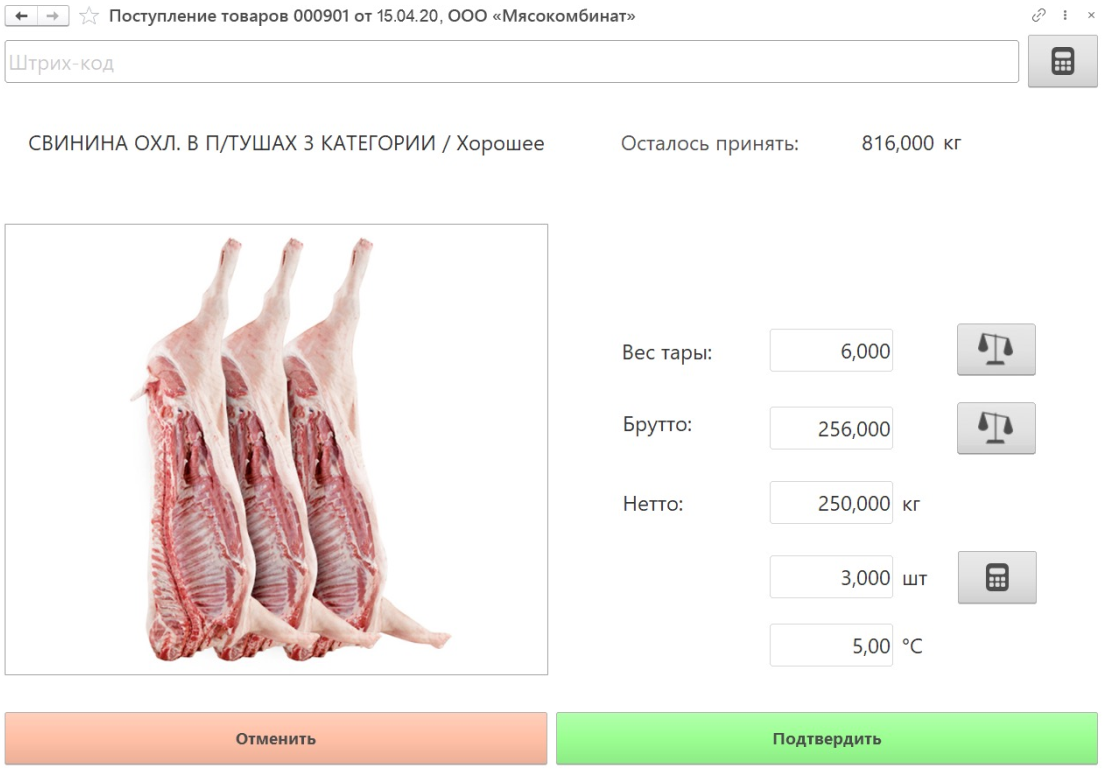

Рис. 2

MES-система – это не программа, которую устанавливают на компьютер начальника предприятия, а система, которая становится частью производственного процесса.

Сотрудники могут вносить в неё информацию непосредственно во время производства продукции на разных этапах, фиксирую такие процессы, как фиксация ингредиентов, расход сырья, выпуск продукции, списание брака и др. (Рис. 2).

- Контроль рецептурной наборки сырья

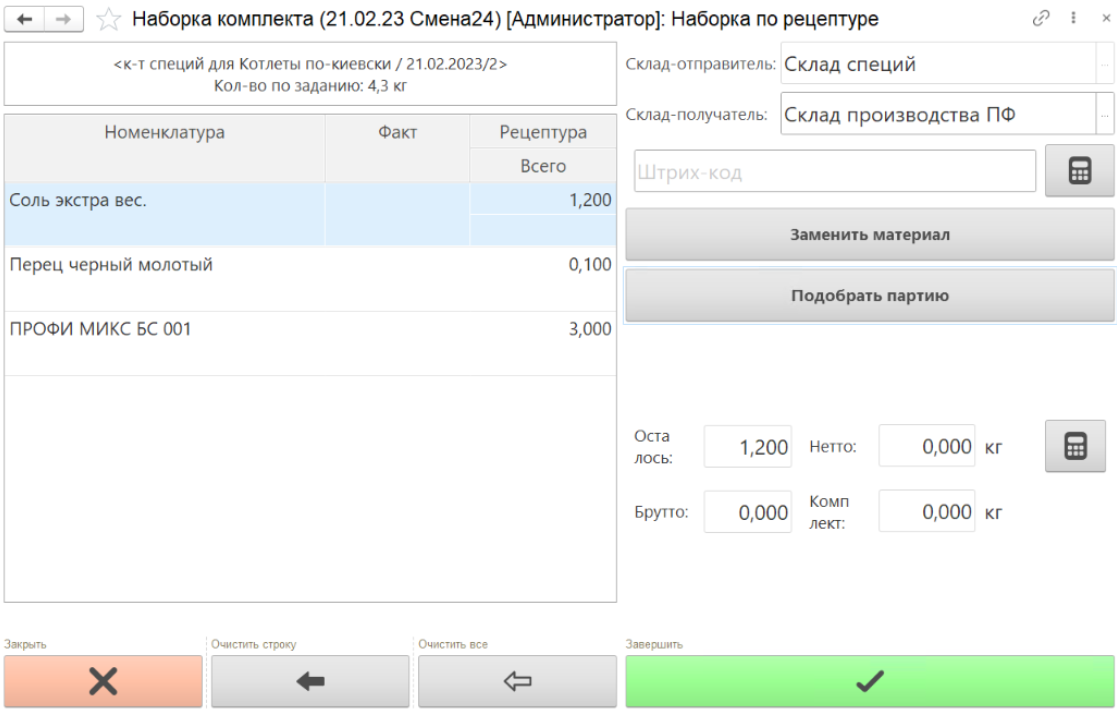

Рис. 3

В том числе становится возможным чётко контролировать (даже на крупнопромышленных масштабах) такой важный процесс, как рецептурная наборка сырья. Как это происходит: сотрудник-наборщик работает с окном в системе (рис. 3), видит количество ингредиента, которое нужно взять, чтобы получить заявленное количество входного набора. Система не просто фиксирует и контролирует, попал ли человек в выставленный зелёный коридор, но и может предотвратить прохождение продукции с неправильным набором ингредиентов на следующий этап. Например, если речь идёт о превышении количества вредных пищевых добавок, за которыми идёт строгий контроль: система не даст распечатать этикетку на некорректный набор и не даст использовать партию дальше в производстве. Таким образом именно в момент наборки мы дополнительно контролируем безопасность выпускаемой продукции.

- Производственная маркировка

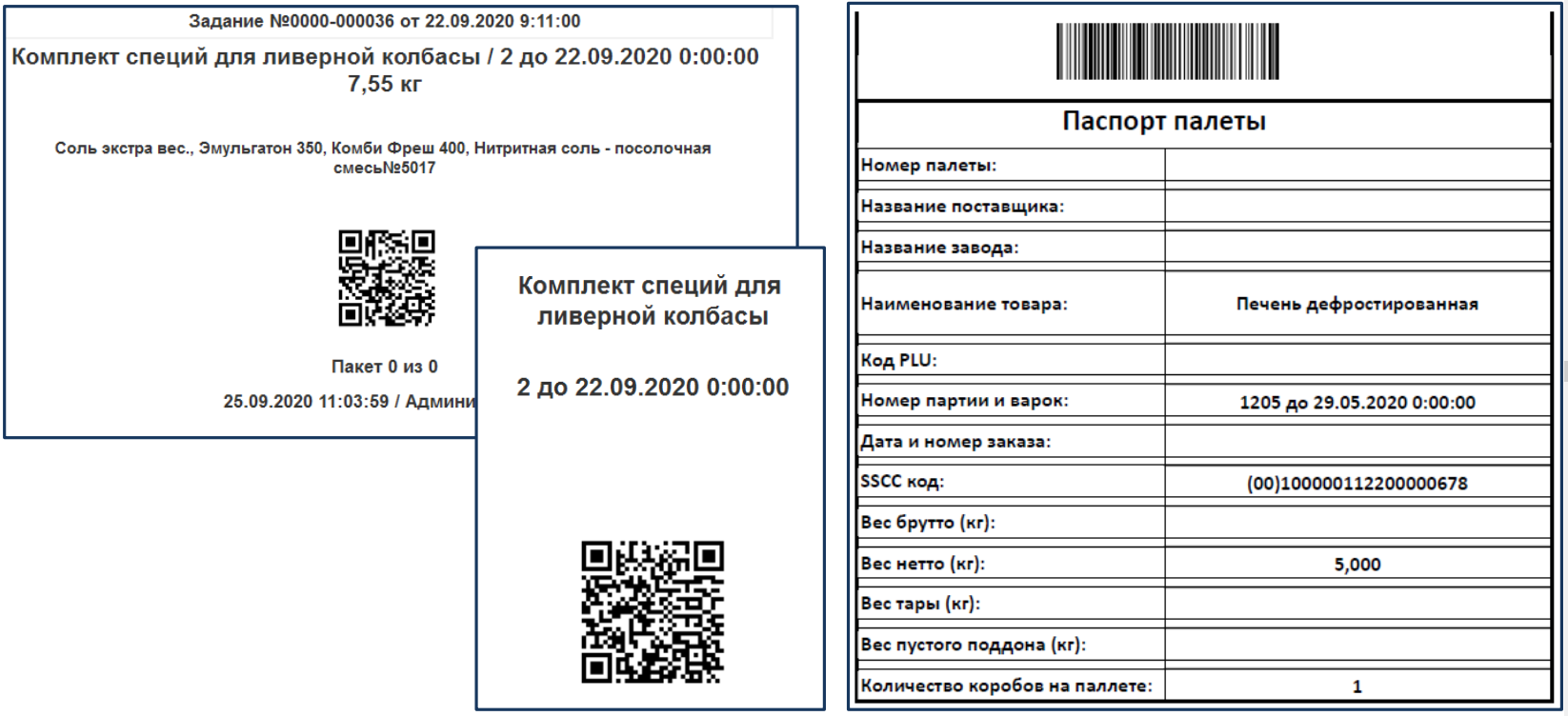

Рис. 4

Одно из базовых требований ХАССП — это маркировка как сырья, так и полуфабрикатов и готовой продукции. Базовое отличие ручной маркировки от автоматизированной – наличие QR-кода или штрих-кода. Маркировка с использованием кода снижает влияние человеческого фактора, так как появляется возможность на входе проверить информацию о сырье, рецептуре, сверить наименование продукции. Также можно контролировать срок годности, ведь система не даст использовать просроченную продукцию. В системе есть возможность постановки продукции на карантин, если были определены отклонения по показателям.

- Контроль сроков годности

Изначально в систему можно задать нормативные сроки хранения каждой позиции, и она автоматически рассчитает дату, когда истекает срок их использования. В онлайн режиме мы можем посмотреть остатки продукции, всех материально-сырьевых запасов на предприятии, проранжировать их по срокам годности (Рис. 5). В случае, если сроки годности заканчиваются, либо уже закончились, система это подсветит и не даст использовать или отгрузить её клиенту.

Рис.5

ЗАДАЧА 2. СОБЛЮДЕНИЕ ТЕМПЕРАТУРНОГО КОНТРОЛЯ

При приёмке специалист может зафиксировать температуру партии сырья и занести информацию в систему (Рис. 7). Данная информация закрепляется за партией сырья на всём производственном процессе, таким образом мы можем отследить отклонения и легко выявить некачественное сырью или продукцию, произведённую из него.

Рис. 7

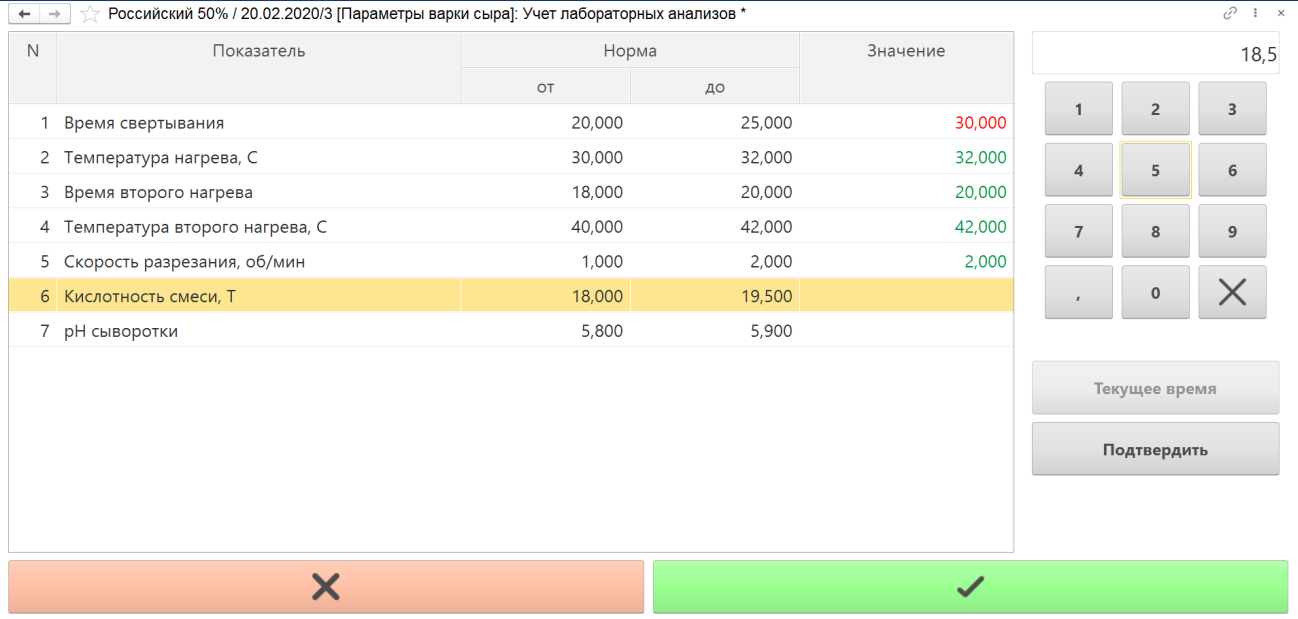

- Температуры обработки

Помимо контроля температуры на этапе приёмки мы также должны контролировать температуру в процессе обработки. Система сразу уведомит, если температурный режим был нарушен на каком-либо этапе (Рис. 8).

Рис. 8

Читать далее

Материал подготовлен и предоставлен компанией «Константа».

marketing@standart1c.ru

8 (831) 28-28-227

Какая офисная одежда востребована рынком, и как модному стартапу за год удалось открыть пять точек в уникармагах.