на новости ритейла

Получайте новости

индустрии ритейла первым!

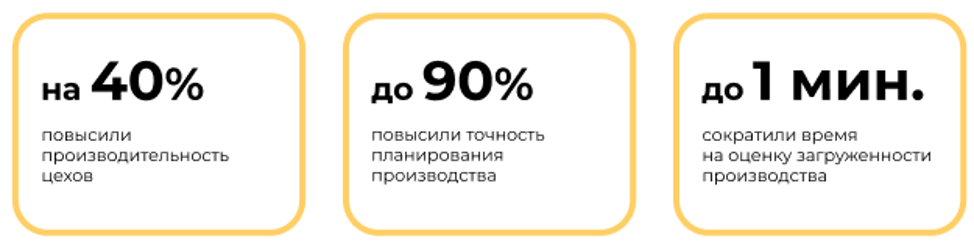

Как производитель дверей увеличил производительность на 40%

Компания «Durus Двери», выпускающая в среднем 400 дверей в месяц, вела контроль производства в Excel, что приводило к ошибкам, дублированию данных, задержкам заказов и простоям. Из-за отсутствия эффективных инструментов сбора и анализа информации оценка нагрузки цехов занимала до 7 дней. Внедрение «1С:УНФ» с индивидуальными доработками позволило на 90% повысить прозрачность производственных процессов, ускорить анализ нагрузки цехов до 1 минуты и увеличить производительность на 40%.

Источник: «Durus Двери»

«Durus Двери» – фабрика по производству металлических входных дверей. Компания с 2014 года является крупнейшим производителем премиум-дверей в Республике Дагестан, имеет фирменные магазины в Махачкале, Дербенте и Хасавюрте и собственный интернет-магазин. Фабрика производит товары оптом и в розницу, доставка продукции осуществляется по всей России.

В ассортименте «Durus Двери» более 1000 готовых решений – модели в минималистичном стиле, подходящие практически для любого помещения, а также дизайнерские двери с узорами и инкрустациями. Кроме того, фабрика специализируется на производстве моделей с индивидуальными габаритами и уникальным дизайном, и такие двери – немалая часть всех заказов.

Фабрика производит в среднем 400 дверей в месяц. Каждая модель изготавливается с особой тщательностью и в зависимости от характеристик может проходить до 15 этапов производства на пяти разных участках в цеху. Этапы производства включают:

-

разработку программы для лазерной обработки и фрезеровки;

-

производство металлоконструкций – лазер, гибка, сварка, химическая обработка, покраска;

-

производство стеклопакетов – резка, покраска, остекление;

-

производство накладок – фрезеровка, шлифовка, нанесение клея, вакуум, малярные работы;

-

сборка двери.

Источник: «Durus Двери»

От Excel до комплексной автоматизации

Контроль производственного процесса играет ключевую роль в обеспечении высокого качества товара. От тщательного мониторинга каждого этапа, начиная с выбора сырья и заканчивая сборкой готовой двери, зависят надежность и долговечность изделия.

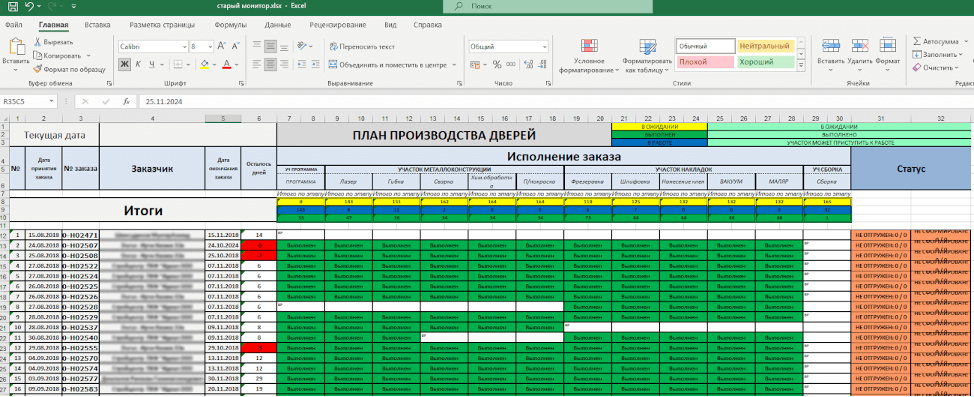

Ранее сотрудники «Durus Двери» вручную вели ежедневный контроль производства в таблицах Excel: добавляли новые заказы и отмечали выполнение каждого этапа. При такой работе были риски совершить ошибку – упустить новый заказ, некорректно указать номер заказа, неверно рассчитать сроки изготовления, пропустить отметку о выполнении этапа и пр. Ручное заполнение требует высокой сосредоточенности и времени, при этом не обеспечивая полного контроля за ходом производства.

Источник: «Durus Двери»

С ростом количества заказов становилось все сложнее вручную контролировать ход изготовления дверей, отслеживать сроки, вовремя реагировать на задержки. Сотрудники компании столкнулись со следующими проблемами.

Недостаточная прозрачность: устаревшие методы ведения отчетности не позволяли своевременно отслеживать актуальное состояние текущих заказов и загрузку производственных мощностей.

Проблемы с контролем: отсутствие инструментов для оперативного мониторинга этапов производства приводило к задержкам заказов.

Неоптимальное распределение ресурсов: частые простои и избыточная нагрузка на отдельных участках производства увеличивали операционные расходы.

Для решения этих проблем компания «Durus Двери» обратилась к фирме «Форус». Команда интегратора в качестве базового решения для автоматизации производства предложила внедрение «1С:Управление нашей фирмой» («1С:УНФ») в облачном сервисе «1С:Фреш». Центральным элементом проекта стал «Монитор этапов производства», разработанный интегратором индивидуально с учетом специфики «Durus Двери». Это инструмент для автоматизированного контроля и планирования производства.

Первоначальная разработка, настройка монитора и обучение работе в нем заняли три месяца. В процессе активного использования инструмента у сотрудников «Durus Двери» появлялись новые требования, реализация которых расширила возможности монитора.

Разработка и внедрение

В первую очередь специалисты интегратора внедрили и настроили «1С:УНФ» для приема заказов:

-

внесли номенклатуру, создали группы – папки, в которых указали все материалы, оборудование и инвентарь для производства;

-

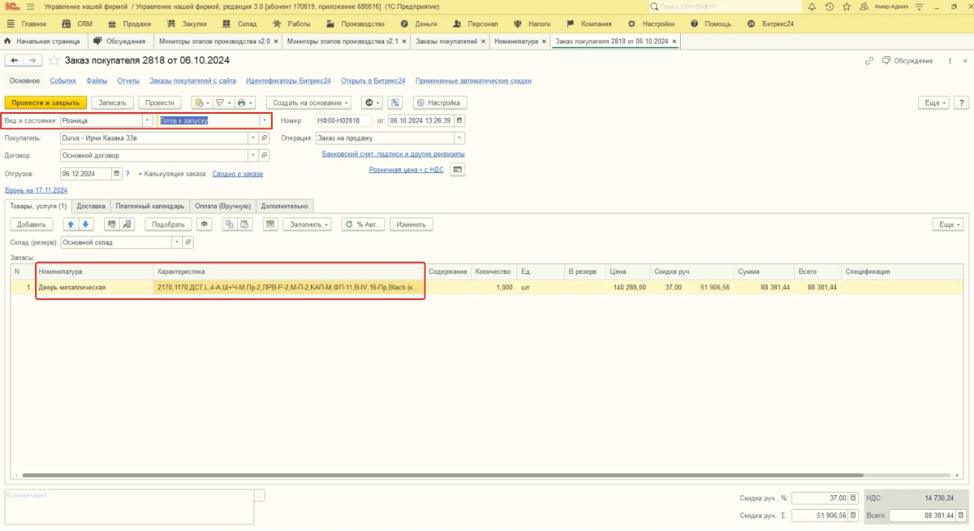

создали категории и характеристики дверей: ширина, высота, количество створок, креплений, цвет и т.д., – количество комбинаций таких характеристик в программе насчитывает порядка 4 тыс.;

-

настроили статусы заказов для розничных и оптовых заказов.

Источник: «Durus Двери»

Теперь менеджеру при создании заказа покупателя достаточно выбрать нужные категории и характеристики из готовой номенклатуры. На основе заказа покупателя сотрудник создает заказ на производство, и все данные подставляются автоматически: номер заказа, дата изготовления, характеристики двери и др., исключая двойной ввод данных в разные документы.

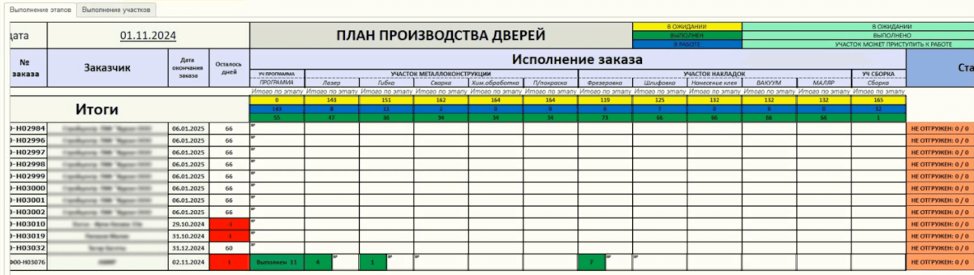

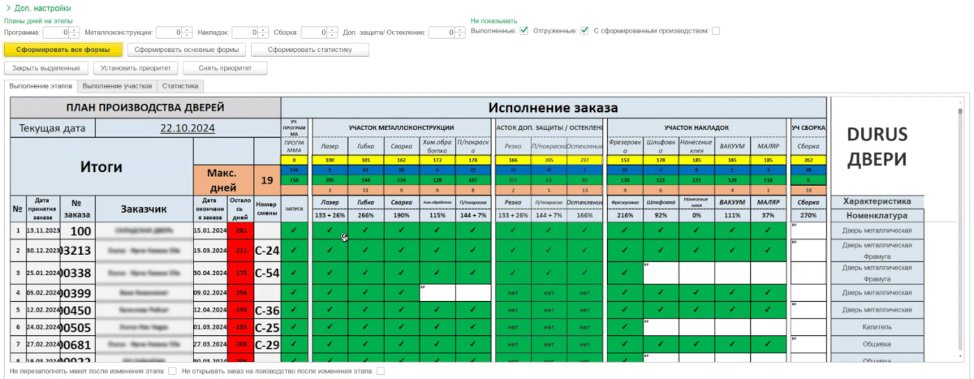

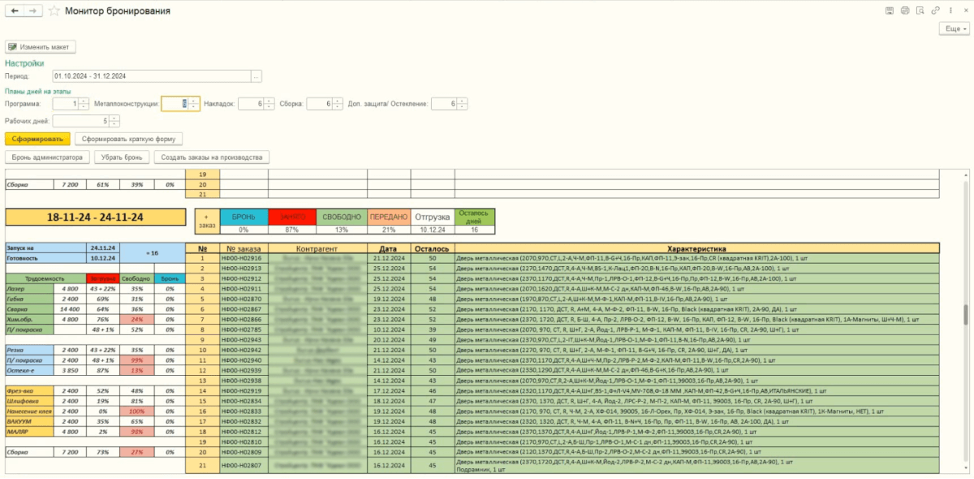

«Монитор этапов производства» в «1С:УНФ»

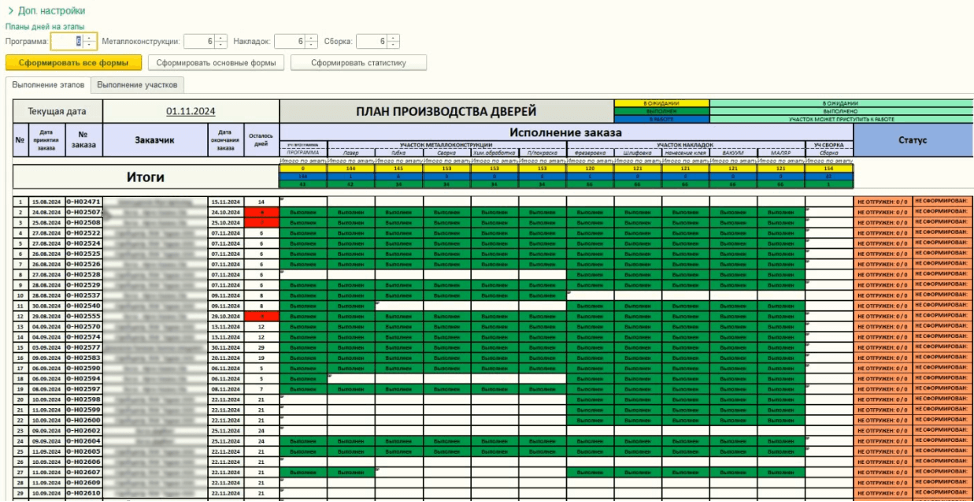

При разработке «Монитора этапов производства» за основу был взят отчет Excel, интегратор реализовал его в «1С:УНФ» визуально и настроил необходимые связки с типовым функционалом программы и другими возможностями. Теперь после передачи заказа на производство он появляется в мониторе автоматически, а нажав на заказ, можно открыть отчет со всеми подробностями и характеристиками.

Источник: «Durus Двери»

Монитор содержит всю необходимую информацию: номер заказа, заказчика, дату изготовления, количество дней до даты готовности, данные по нагрузке на каждый участок и этап производства, а также статус по формированию и отгрузке для оптовых заказов.

Статус «ВР» (в работе) в белых ячейках означает, что участок может взять заказ в работу, так как предыдущий этап выполнен. Также в шапке документа есть сводная информация по каждому этапу: сколько заказов в ожидании, выполнены, могут быть взяты в работу.

Работа с монитором строится просто – каждый вечер мастер участка заполняет его в «1С:УНФ», и, если заказ выполнен, отмечает «Выполнено». Директор производства видит поэтапное движение двери и может вовремя заметить, что приближается срок отгрузки, так как система сигнализирует об этом.

Детализация для оптовых заказов

Отслеживание оптовых заказов практически не отличается от розничных, но имеет дополнительную детализацию по датам и количеству готовых дверей.

Источник: «Durus Двери»

В мониторе на каждом этапе отображается количество изготовленных дверей и отметка «ВР», если еще остались заказы в работе.

Источник: «Durus Двери»

Таким образом, в рамках одного монитора можно контролировать движение и розничных, и оптовых заказов.

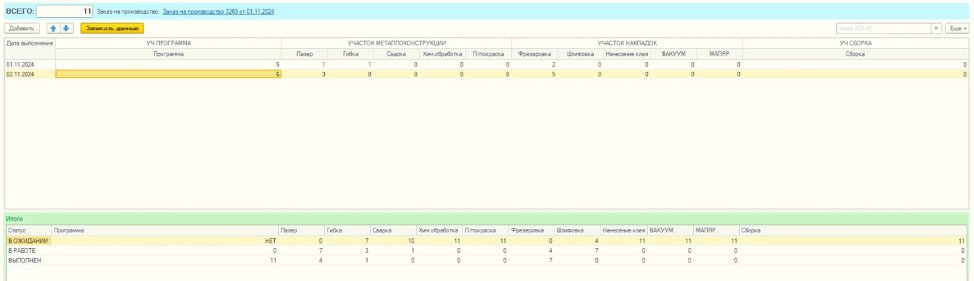

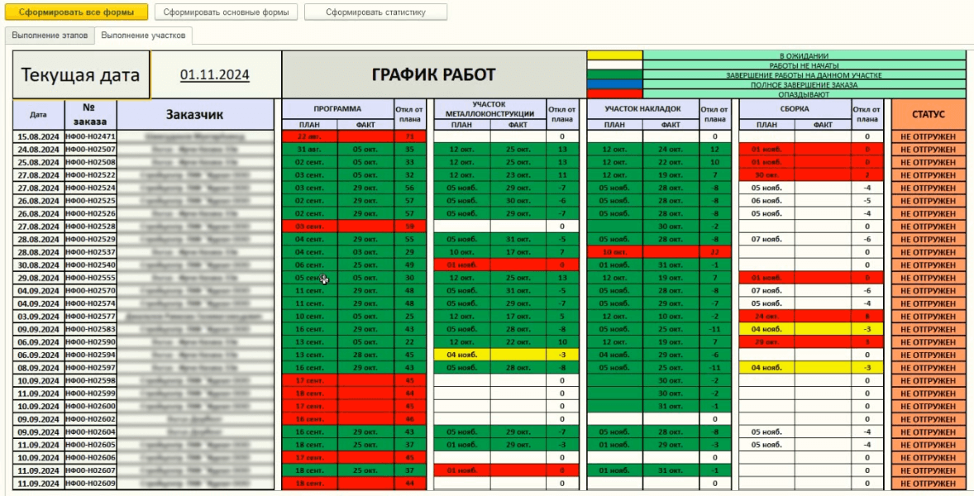

Дополнительный отчет для контроля сроков

Для того чтобы оперативно замечать проблемные этапы производства, из-за которых могут быть задержаны сроки, важно не только обращать внимание на количество дней до плановой даты готовности, но и отслеживать ход изготовления в рамках каждого участка.

Для этого интегратор внедрил дополнительный отчет – «Выполнение участков», который заполняется автоматически и показывает плановые сроки готовности на каждом участке. Отчет позволяет минимизировать риски задержек уже на первых этапах, не дожидаясь, когда весь срок изготовления подойдет к концу.

Источник: «Durus Двери»

«На мониторе я контролирую ход производства в целом, а в отчете оцениваю именно точечные опоздания для их корректировки. Таким образом, видя на конкретных участках запоздание, я могу оперативно регулировать их работу», – прокомментировал Амир Джабиров, директор по производству «Durus Двери».

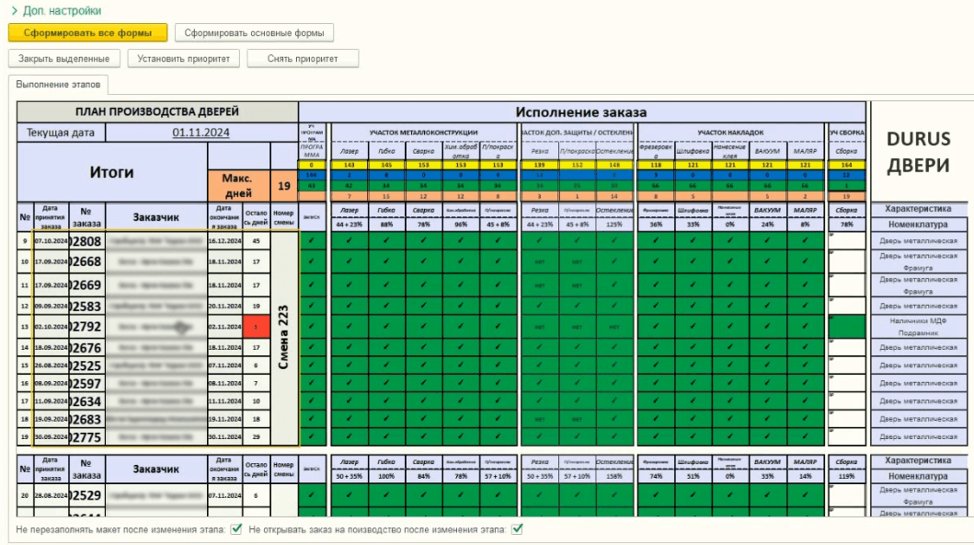

«Монитор этапов производства» версия 2.0

С развитием производства повышается и функциональность монитора. В 2024 году на фабрике выделился новый участок «Доп. защиты/остекления» с тремя этапами производства, которые также были добавлены в монитор.

Источник: «Durus Двери»

С увеличением количества заказов стало сложнее оценивать нагрузку на участки – все более непрозрачной становилась информация, сколько заказов участок может изготовить в срок. Из-за этого возникало «узкое горлышко» на разных участках производства, задержки и простой. Тогда Амир Джабиров разработал процесс оценки нагрузки на производство, а интегратор реализовал эту возможность в «1С:Управление нашей фирмой».

Новый подход к планированию производства строился на формировании рабочих смен так, чтобы каждый участок выполнил определенный пакет заказов за один день и передал его на следующий этап. Теперь каждый день заказы параллельно двигаются с этапа на этап, а все участки загружены равномерно.

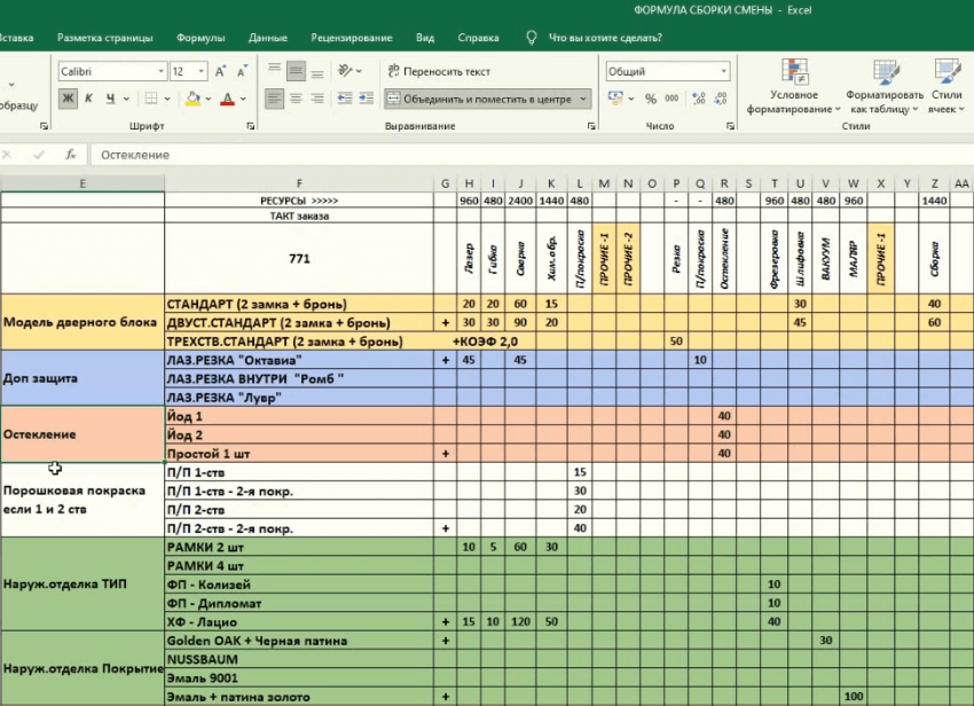

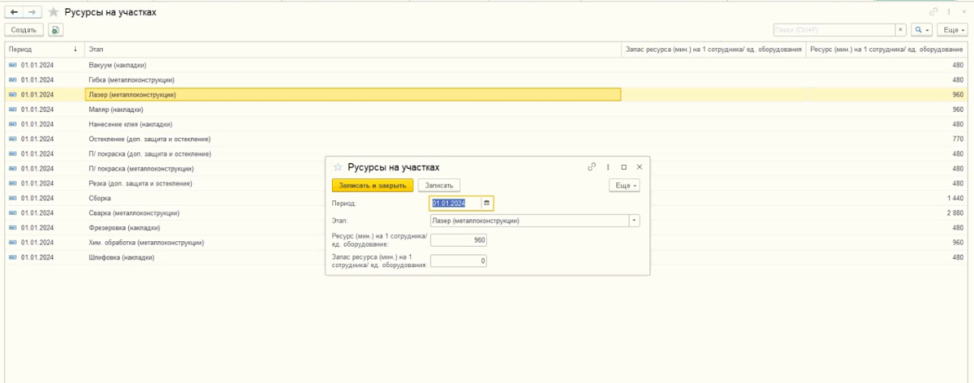

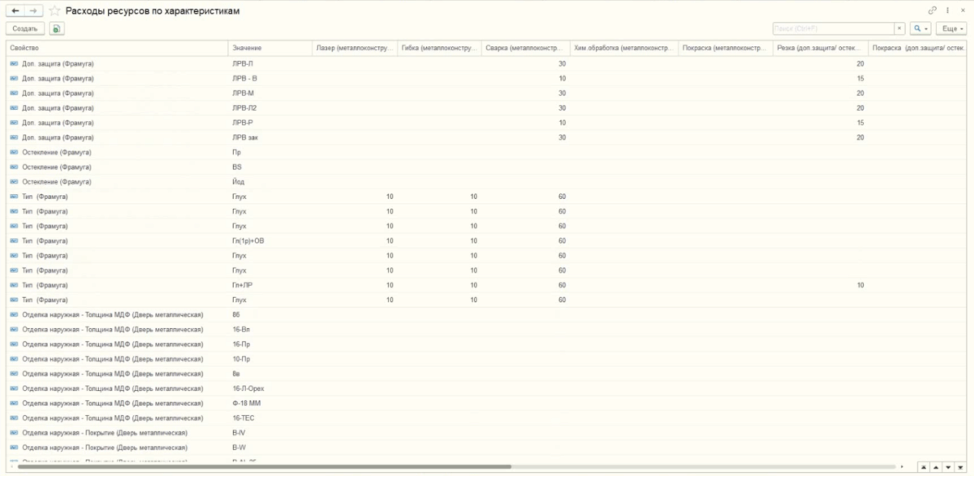

Оценка «Ресурсов на участках» и «Расходов ресурсов по характеристикам»

Ранее анализ всех заказов вручную, позволяющий оценить все имеющиеся комбинации характеристик двери и время на их выполнение, мог занимать неделю. Автоматизация дала возможность сократить время с семи рабочих дней до одной минуты!

Амир Джабиров создал в Excel отчет для оценки необходимых ресурсов для выполнения каждого заказа в зависимости от характеристик дверей – в нем указано время, затрачиваемое на каждую дополнительную операцию.

Источник: «Durus Двери»

Интегратор привязал эти данные в «1С:УНФ» к характеристикам дверей и добавил дополнительные отчеты «Ресурсы на участках» и «Расходы ресурсов по характеристикам».

В отчете «Ресурсы на участках» указана мощность каждого участка на конкретный период. В случае изменений можно быстро скорректировать информацию в системе, и она автоматически пересчитает предел мощности участка.

Источник: «Durus Двери»

Отчет «Расходы ресурсов по характеристикам» показывает, сколько времени в минутах занимает каждая дополнительная характеристика на конкретных этапах.

Источник: «Durus Двери»

На основе всех внесенных данных «Монитор этапов производства» автоматически считает, на сколько процентов загружены участки в собранном пакете заказов на смену. Это позволяет оперативно оценить и скорректировать нагрузку на производство, чтобы избежать перегруза или излишнего простоя оборудования и человеческих ресурсов. С помощью новых возможностей директор производства формирует сметы так, чтобы не создавалось «узкого горлышка» и все участки были нагружены равномерно каждую смену.

Источник: «Durus Двери»

«Я тратил полдня, чтобы собрать информацию о времени изготовления и заполнить около 300 характеристик. Теперь система автоматически считает нагрузку на участок, и мне не нужно высчитывать по каждому конкретному заказу предполагаемое время производства, чтобы оценить нагрузку на цех. Сейчас у меня на формирование одной смены уходит всего десять минут. В течение часа я могу сформировать план производства на всю неделю и затем оперативно его корректировать. Раньше для оценки нагрузки мне понадобилось бы порядка семи дней, а ежедневную динамику и нагрузку на цех я не видел вовсе. В будущем я планирую полностью автоматизировать формирование смен, чтобы система сама подбирала оптимальные пакеты заказов для равномерной нагрузки, так как вручную сложно оценить все нюансы, ведь все еще остаются участки, которые загружены лишь наполовину», – отметил Амир Джабиров.

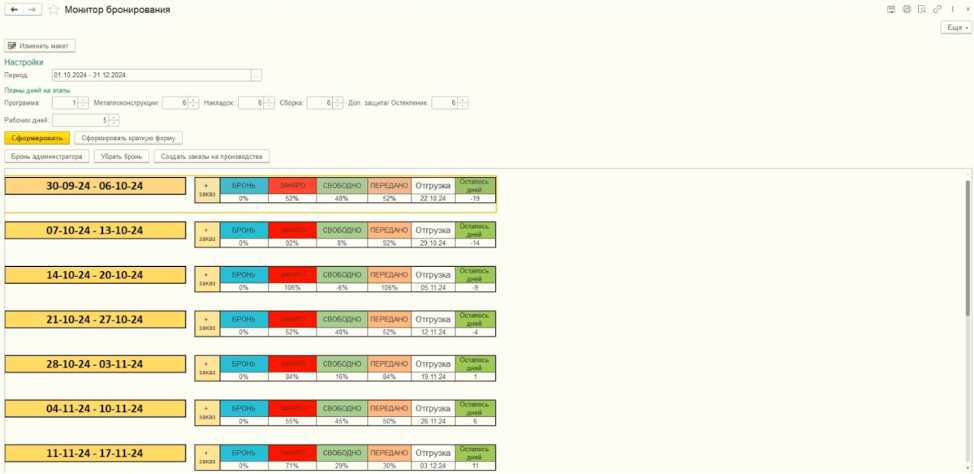

Удобное планирование для отдела продаж

Перед передачей новых заказов в производство их также необходимо оценить. Для того чтобы менеджер мог оперативно информировать клиентов о дате готовности и ставить заказ в план на производство, интегратор создал функционал «Монитор бронирования» и привязал к данным по ресурсам на участках.

«Монитор бронирования» отображает нагрузку на производство по неделям – менеджер по продажам заходит в программу и видит, на какую неделю он может поставить новый заказ и какая будет дата отгрузки. Таким образом, и отдел продаж, и клиент получают наиболее точную информацию.

Источник: «Durus Двери»

В случае если неделя недогружена по заказам, директор производства может сдвинуть на ближайшую неделю заказы со следующей, чтобы быстрее взять их в работу. Менеджер отдела продаж оперативно видит изменения в системе и может предложить другим клиентам освободившееся время.

Источник: «Durus Двери»

Такая система позволяет принимать срочные заказы с минимальным сроком, ведь все участники процесса видят актуальную нагрузку. А производство может оперативно брать в работу заказы из очереди в случае опережения сроков во избежание простоя.

Результаты: скорость, прозрачность, производительность

Автоматизация и внедрение «Монитора этапов производства» в «1С:УНФ» помогли оптимизировать работу «Durus Двери» во всех ключевых областях.

Ускорен прием новых заказов, сокращены трудозатраты. Автоматическое формирование документов и синхронизация данных позволили исключить двойной ручной ввод и снизить вероятность ошибок.

Прозрачность производства повышена до 90%. Внедрение «Монитора этапов производства» дало возможность в режиме реального времени отслеживать статус каждого заказа, видеть, на каких этапах возникают задержки, и оперативно реагировать на них.

Источник: «Durus Двери»

Оптимизирована загрузка участков, повышена производительность на 40%. Автоматический расчет загрузки на основе доступных ресурсов помог сбалансировать работу цехов и избежать перегрузок и простоев.

Оценка загруженности производства ускорена до одной минуты. Благодаря автоматизации руководство быстро реагирует на изменения в производстве и планирует ресурсы на несколько недель вперед. Таким образом, точность прогноза сроков исполнения заказов увеличилась, что способствовало улучшению взаимодействия с клиентами и повышению уровня удовлетворенности.

v8.1c.ru

О развитии форматов супермаркета и дискаунтера, топовом ассортименте, сервисах для покупателей и персонала, планах по развитию сетей.